超声焊接质量监控方案

泓川科技激光测振传感器的超声焊接质量监控方案旨在提供一种全面、有效的监控方法,以确保超声焊接过程的质量和可靠性。

概览

泓川科技激光测振传感器的方案提供了一种独特的视角和解决方案,以确保超声焊接的精确性和一致性。通过非接触式激光多普勒测量技术,可以实时监测超声振动频率和振动幅度,同时直接测量焊接物获得的等效超声焊接能量。此外,智能传感器可以通过modbus/工业以太网等和PLC实时通讯,实现超声测量头位置和焊接底模位置的同时监控。

超声焊接的重要性

超声金属焊接在汽车领域应用越来越广泛,汽车部件的接合必须满足最高的焊接质量标准,包括密封性、牢固度、尺寸精度和外观无瑕疵。通过使用超声波焊接,可以快速、经济地解决这些复杂的工艺问题,并实现工艺优化和产品验证工作。

此外,在注塑焊接领域,超声波焊接技术也可以运用到注塑塑料件中。通过智能的软件和丰富的款式,可以充分满足个性化的需求。

特别重点:锂电池焊接应用领域

在锂电池技术中,涉及到的金属焊接方式有三种:铜/铝箔到极片(foil to tab),极片到极片(tab to tab),极片到极耳(tab to bus)。其中,铜/铝箔焊接到极片上是最具挑战性的任务,因为金属焊接的两端采用不同厚度和材料的金属,一端相对较厚,另一端由多层极薄的金属片构成。一旦焊接出现故障,将导致整个电池组的输出故障。因此,对焊接质量的监控至关重要。

泓川科技激光测振传感器的方案为解决这一问题提供了有效的解决方案。通过非接触激光多普勒测量技术,可以精确获得实时超声振动频率和振动幅度,同时直接测量焊接物获得的等效超声焊接能量。此外,智能传感器可以通过modbus/工业以太网等和PLC实时通讯,以实现焊接过程的实时监控和调整。

用户反馈

根据用户反馈,泓川科技激光测振传感器的监控方案已经在实际生产中得到了验证和认可。通过实时监控和调整,可以实现超声焊接过程的质量控制,提高生产效率和产品质量。同时,该方案还具有操作简单、维护方便、可靠性高等优点。

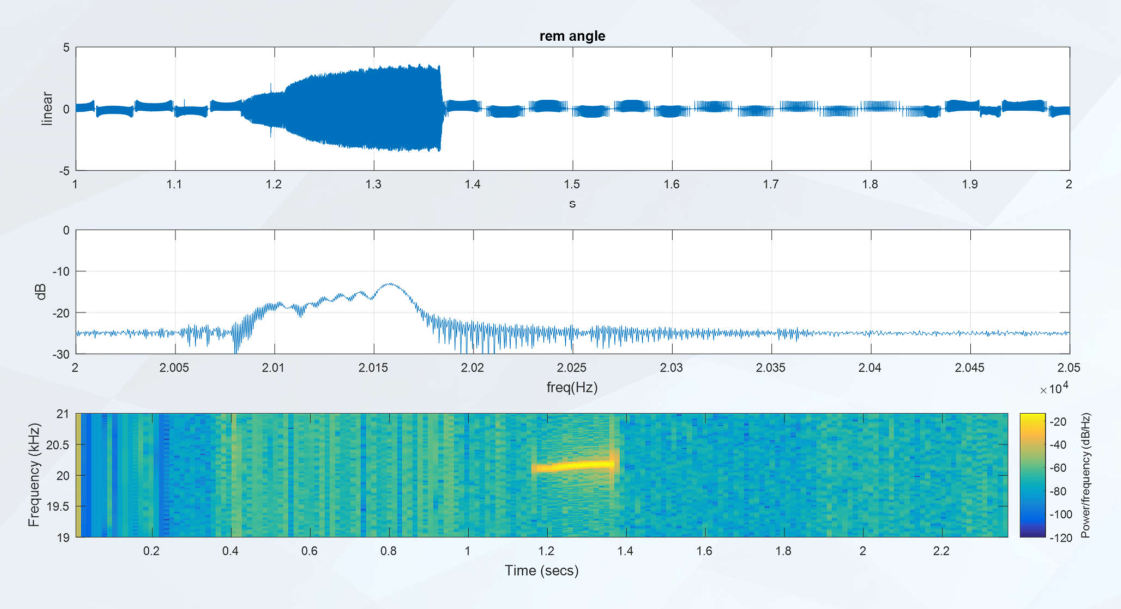

欠焊状态:

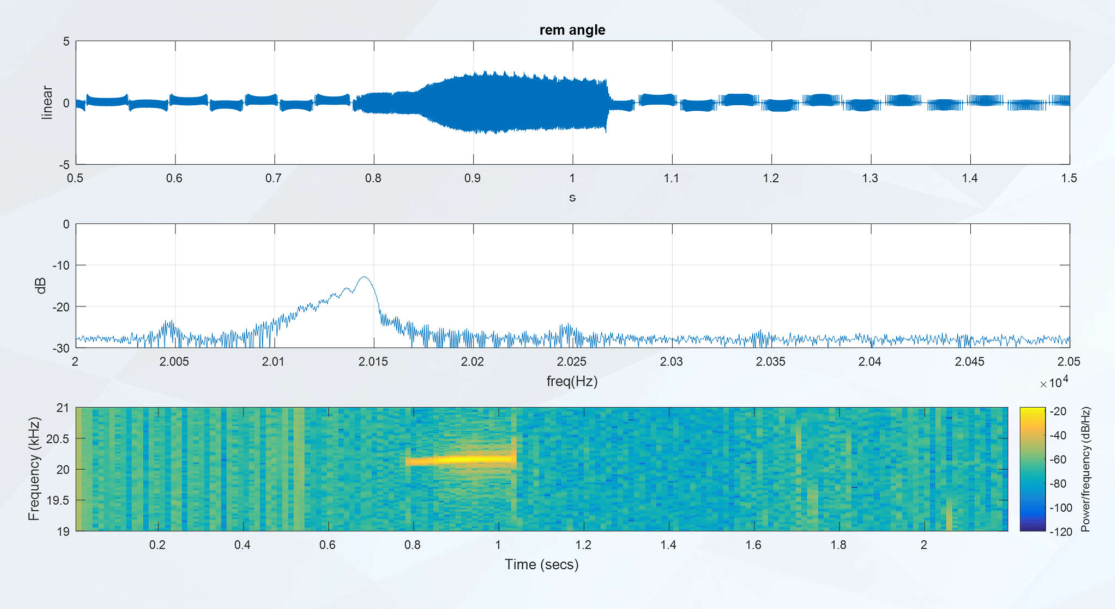

过焊状态:

合格焊接状态

监控方案描述和实物测试装置

泓川科技激光测振传感器的监控方案采用了非接触激光多普勒测量技术,通过激光传感器测量超声波焊接头的振动情况,并直接测量焊接物获得的等效超声焊接能量。同时,智能传感器可以监测焊接底模的位置,并通过modbus/工业以太网等和PLC实时通讯,以实现焊接过程的实时监控和调整。

在铜膜焊接样品的测试中,该方案成功地实现了对超声波焊头焊接底模的精确控制,并通过激光传感器实时监测焊接质量。通过智能传感器和PLC的通讯,可以实现焊接过程的自动化和智能化。