引言

随着航空技术的不断进步,新一代飞机的设计越来越注重提高空气动力性能、燃油经济性以及降低噪音和排放。在这一背景下,自适应机翼增升装置成为研究的热点。德国宇航中心(DLR)与空客集团(前身为EADS)合作开发了一种创新的自适应、智能渐变桁条或前缘结构,旨在通过智能控制实现机翼性能的优化。本文将详细介绍这一项目的技术背景、实验设计、测试方法及其结果,特别是激光多普勒测振技术在风洞测试中的应用与优势。

技术背景与项目概述

该项目旨在通过自适应控制概念,提升飞机在飞行过程中尤其是着陆时的综合性能。核心在于设计一种可直接连接到机翼盒段上的自适应、智能渐变桁条或前缘结构。如图1所示,该结构包括智能板和运动控制机构,通过有限元模型进行初步设计和分析。

图1带有智能板和运动控制机构的被测结构的有限元模型为了实现这一目标,项目团队创建了一个带有渐变桁条的大型机翼段,并在俄罗斯国家研究中心的空气流体动力学中心的大型低速风洞(TsAGI 101)中进行了测试(图2)。三段自适应桁条由增强型玻璃纤维塑料制成的弹性增强蒙皮构成,这种材料的选择旨在提供足够的强度和灵活性,以适应动态飞行条件的变化。

图2风洞内的机翼模型(1 -自适应桁条、2 -沉箱、3 -襟翼、4 –翼翅、5 –导流罩、6 -气动支撑、7 -气动失速刻度)风洞测试与动力学特性分析

风洞测试是评估机翼性能的关键环节,它不仅需要确保测试过程的安全性,还必须准确获取模型的动力学特性和静态刚度参数。为此,项目团队设计了一套复杂的风洞天平模型测试方案,并确定了多项关键参数。

在测试过程中,模型两侧通过弹性绳悬挂在桥式起重机上(图3),以模拟真实的飞行条件并达到所需的边界条件。这一设置确保了模型在风洞中的稳定性和可控性,为后续的动态参数测量提供了可靠的基础。

图3. 模型频率实验的弹性支承系统动态参数测量方法

为了确定样机的主要动态参数,项目团队采用了两种不同的测量方法:接触式方法和非接触式方法。

接触式方法:

设备:使用普罗德拉公司的EX220SC电动激振器对结构进行激励,结合LMS SCADAS III / Stepped Sine LMS软件和PCB 333V32接触式传感器来记录结构的动态特性。

原理:通过电动激振器几何接触式传感器对结构施加振动,利用标准步进正弦信号进行测试,从而获取结构的振动响应。

优势:直接接触测量,信号稳定,但操作复杂,需要较多人力和时间。

非接触式方法:

设备:采用扫描式激光测振仪(现已升级至系统,具有更佳的光学灵敏度和测量精度),结合PCB 086E80冲击力锤敲击结构的金属部件或加强筋,激发结构振动。

原理:利用激光多普勒效应测量振动,通过冲击力锤提供脉冲激励,无需直接接触结构,即可实现高精度的振动测量。

优势:非接触测量,避免了对结构的干扰,测量精度高,操作简便,节省人力和时间。

实验结果与对比分析

通过对两种测试方法获得的数据进行对比分析,项目团队得出了以下结论:

自然模态对比:

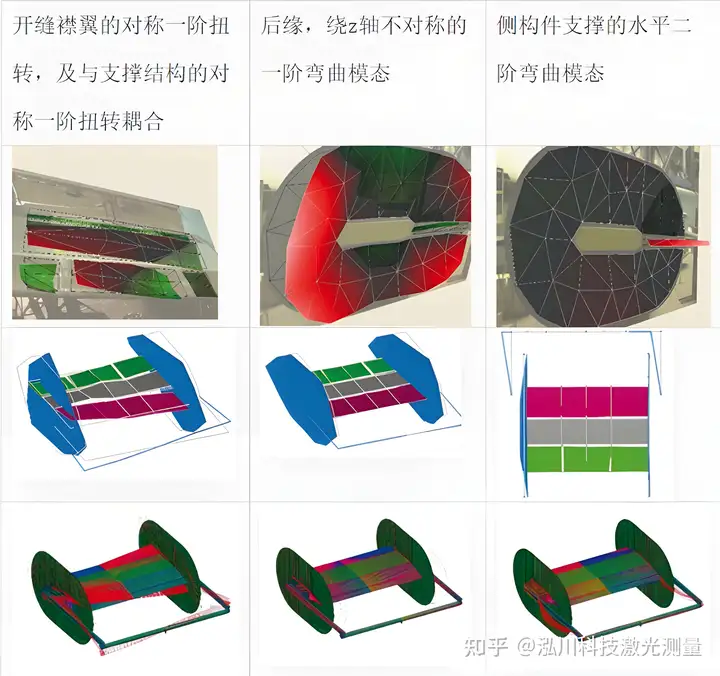

如图4所示,第三行是使用NASTRAN计算出的模型的自然模态;与第一行的非接触式方法和第二行的接触式测量方法获得的数据进行了对比。结果显示,计算值与试验方法获得的实验值之间的偏差不超过6.5%,验证了有限元模型的准确性。

图4仿真和试验获取的结构模态振型的比较效率与成本对比:

接触式方法需要2名工程师和2名技师共同工作13天,操作复杂,人力成本和时间成本较高。

非接触式方法仅需2名工程师工作5天,无需技师参与,即可获得满意的试验数据,显著提高了测试效率和降低了成本。

激光多普勒测振技术的优势

通过本次实验,激光多普勒测振技术展现出了显著的技术和经济优势:

高精度测量:激光多普勒测振技术利用光学原理进行非接触测量,避免了传统接触式传感器对结构的干扰,提高了测量精度。

操作简便:非接触式测量方法无需复杂的安装和调试过程,操作简便,减少了人力和时间成本。

广泛适用性:激光多普勒测振技术适用于各种复杂结构和材料,特别是在高温、高压等极端环境下,具有更强的适应性和可靠性。

数据可视化:通过激光扫描和数据处理软件,可以实时显示和记录结构的振动情况,为后续的分析和优化提供了直观的数据支持。

结论与展望

本文详细介绍了自适应机翼增升装置的创新研究项目,重点分析了激光多普勒测振技术在风洞测试中的应用与优势。通过对比接触式和非接触式两种测量方法,证明了激光多普勒测振技术在提高测试精度、降低成本和提高效率方面的显著优势。

未来,随着航空技术的不断发展,自适应机翼增升装置将成为提升飞机性能的重要手段。激光多普勒测振技术作为一种先进的测试方法,将在机翼设计、优化和验证过程中发挥越来越重要的作用。同时,结合有限元分析和风洞测试,可以进一步提高机翼设计的准确性和可靠性,为新一代飞机的研发提供有力的技术支持。