引言

车轮定位是确保车辆行驶稳定性、减少轮胎磨损及提高燃油效率的关键步骤。传统车轮定位方法依赖于机械接触式传感器,不仅操作复杂,还易受外界因素干扰,影响测量精度。随着光学测量技术的飞速发展,特别是多线激光轮廓仪的应用,为车轮定位技术带来了革命性的突破。本文将深入探讨如何利用3-4台线激光轮廓仪组装实现非接触式四轮定位,以及这一技术如何提升测量效率与准确性。

技术原理与优势

多线激光轮廓仪的工作原理

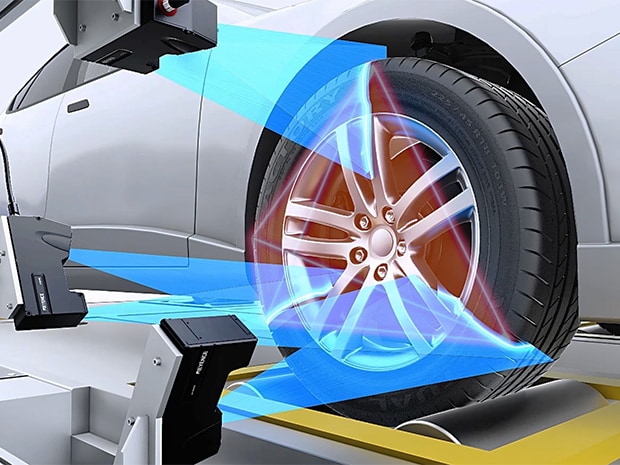

多线激光轮廓仪通过发射多条平行或交叉的激光线至被测物体表面,利用高精度相机捕捉激光线在物体表面形成的图案变化,进而通过算法解析出物体的三维轮廓信息。相较于单点或单线激光测量,多线激光轮廓仪能够同时测量多个点的位置信息,极大地提高了测量效率与数据密度。

非接触式测量的优势

无损伤测量:非接触式测量避免了传统接触式传感器可能造成的车轮或轮胎损伤,延长了车辆部件的使用寿命。

高精度:采用大口径镜头和先进的图像处理算法,即使在反射率较低的工件上也能实现高速、高精度的采样,确保测量结果的准确性。

适应性强:不受车轮材质、尺寸及安装环境的限制,适用于各种类型车辆的车轮定位。

系统构建与应用流程

系统构建

为了实现非接触式四轮定位,需要组装3-4台线激光轮廓仪,每台负责一个车轮的测量。这些轮廓仪应精确安装于测量平台上,确保激光线能够覆盖车轮的全部关键测量区域。同时,配备高精度旋转平台,用于调整车轮的角度,以便进行全面测量。

应用流程

设备安装与校准:首先,将多线激光轮廓仪按照预定布局安装于测量平台上,并进行严格的校准,确保各设备间的测量坐标系一致。

车辆准备:将待测车辆驶入测量区域,确保车轮处于自由转动状态,以便进行动态调整。

初步测量:启动测量系统,多线激光轮廓仪同时发射激光线至车轮表面,捕捉其三维轮廓数据。通过初步分析,确定车轮的当前安装角度。

对齐调整:根据初步测量结果,利用旋转平台对车轮进行微调,直至达到预定的定位参数。在此过程中,多线激光轮廓仪持续采集数据,为调整提供实时反馈。

最终验证:调整完成后,再次进行全面测量,验证车轮的安装角度是否符合标准。通过对比调整前后的数据,评估定位效果。

科学参考性与未来展望

多线激光轮廓仪的非接触式四轮定位技术,以其高精度、高效率及无损测量的特点,为车轮定位领域带来了全新的解决方案。该技术不仅提高了测量精度与效率,还降低了操作难度与成本,为车辆维护与保养提供了有力支持。随着光学测量技术的不断进步,未来多线激光轮廓仪在车轮定位及其他相关领域的应用将更加广泛,为汽车制造业及后市场服务带来更加智能化、高效化的解决方案。

结论

通过3-4台线激光轮廓仪的组装应用,实现了车轮定位技术的非接触式测量,极大地提升了测量精度与效率。这一创新技术不仅为车辆维护与保养提供了更为可靠的手段,也为汽车制造业的智能化升级开辟了新的路径。随着技术的不断成熟与普及,非接触式四轮定位技术将成为未来车轮定位领域的主流趋势。