在现代汽车安全系统中,安全气囊作为关键被动安全部件,其性能直接关系到乘客的生命安全。安全气囊弹出部分的切槽设计对于其快速、准确地展开至关重要。切槽的深度和宽度必须严格控制,以确保在碰撞发生时,安全气囊能够按照预期路径迅速充气展开,提供有效保护。本文将深入探讨如何利用HL-8200系列2D/3D线激光位移传感器,以非破坏性方式实现对安全气囊切槽深度的精准测量,确保每一枚安全气囊均符合严格的质量标准。

一、技术背景与挑战

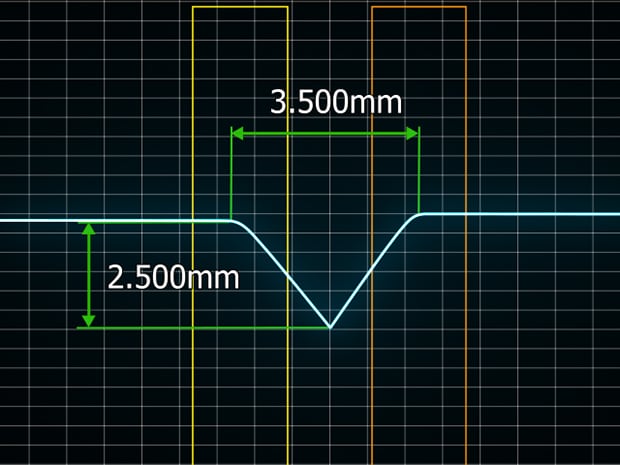

安全气囊切槽通常呈现V字型,深度为2.5mm,宽度为3.5mm,这种精细结构要求检测手段必须具备极高的精度和稳定性。传统的显微镜切片检测方法虽然能够提供一定的测量精度,但属于破坏性检测,无法对全部产品进行全数检测,且效率低下,难以满足大规模生产线的质量控制需求。因此,探索一种高效、非破坏性的全数检测方案显得尤为重要。

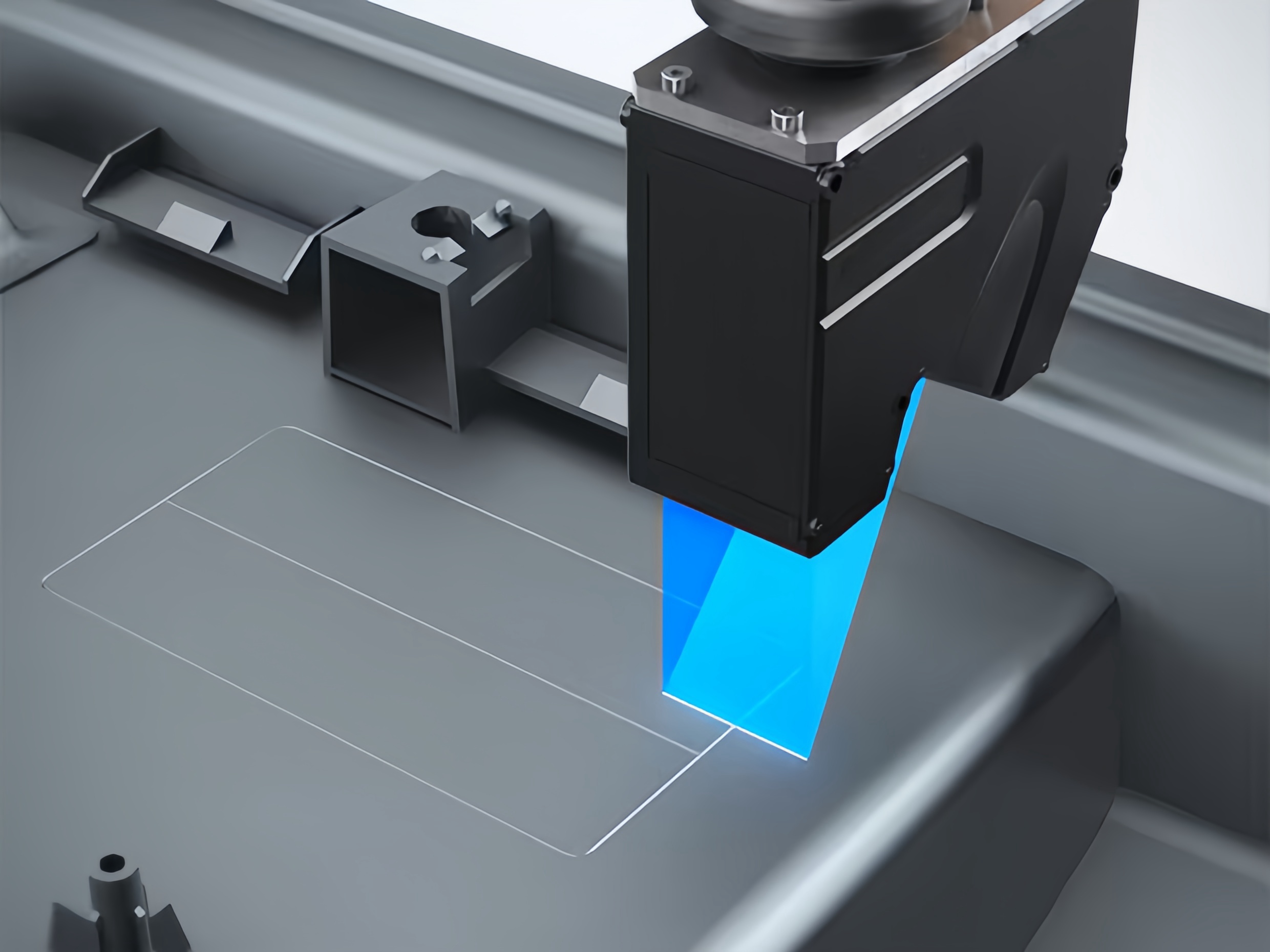

二、HL-8200系列线激光位移传感器简介

HL-8200系列线激光位移传感器采用先进的激光三角测量原理,能够在非接触状态下实现对物体表面形貌的高精度测量。该系列传感器支持2D或3D扫描,具备0.02mm的测量精度,完全满足安全气囊切槽深度检测的要求。其高速扫描能力和强大的数据处理能力,使得全数检测成为可能。

三、测量步骤与方法原理

1. 测量准备

设备校准:首先,对HL-8200系列传感器进行校准,确保测量数据的准确性。

样品定位:将待测安全气囊放置在专用夹具上,确保切槽区域正对传感器扫描路径。

参数设置:根据切槽尺寸,设置传感器的扫描范围、分辨率及采样频率等参数。

2. 数据采集

激光扫描:启动传感器,激光束沿预设路径扫描安全气囊切槽区域,同时记录激光束与切槽表面反射光线的位置差异。

数据收集:传感器内置的数据处理单元实时收集扫描数据,生成反映切槽形貌的三维点云图。

3. 数据处理与分析

点云处理:利用专业软件对采集到的点云数据进行滤波、去噪等预处理,提高数据质量。

特征提取:通过算法识别切槽的V字型特征,计算其深度、宽度等关键尺寸。

精度评估:将测量结果与预设标准(深度2.5mm±0.02mm,宽度3.5mm±0.02mm)进行对比,评估切槽尺寸是否合格。

4. 结果输出与反馈

自动判定:系统根据评估结果自动判定切槽尺寸是否合格,并生成检测报告。

数据追溯:对于不合格产品,记录其详细信息,便于后续追溯与分析。

四、技术优势与效果评估

非破坏性检测:避免了传统切片检测对产品的破坏,保证了产品的完整性和可重用性。

高精度测量:0.02mm的测量精度确保了检测结果的可靠性,有效降低了误判率。

高效全检:高速扫描能力支持全数检测,大幅提高了生产效率和质量控制水平。

数据可视化:生成的三维点云图和检测报告直观展示了切槽形貌和尺寸信息,便于技术人员快速分析问题。

通过应用HL-8200系列线激光位移传感器,安全气囊制造商能够实现对切槽深度的精准、高效、非破坏性检测,为提升产品质量、保障行车安全提供了有力支持。随着技术的不断进步,类似的高精度检测方案将在更多领域展现出其独特的价值。