背景与挑战

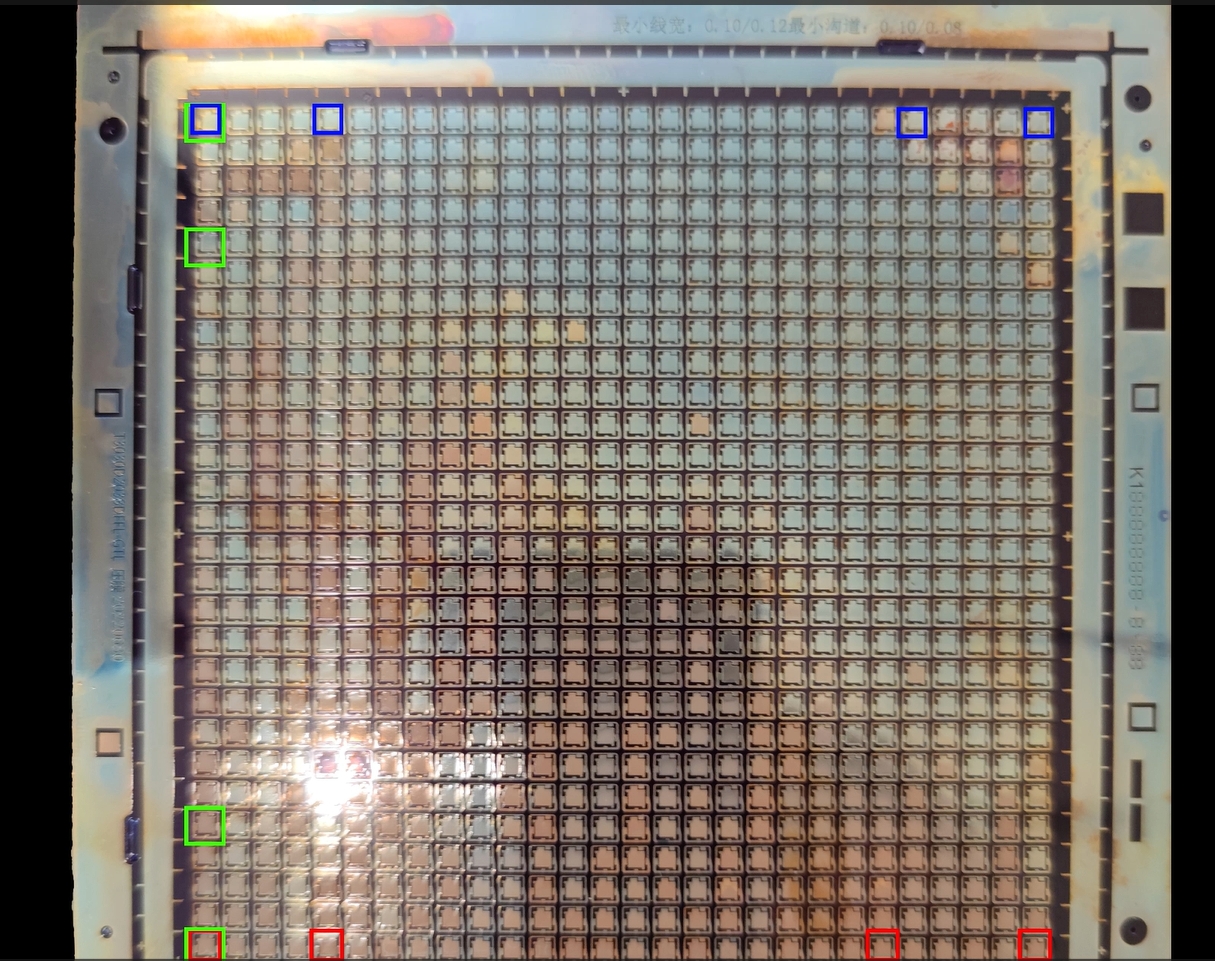

随着电子封装技术的快速发展,直接镀铜陶瓷基板(DPC)因具备优异的导热性、机械强度及耐高温性能,被广泛应用于大功率LED、IGBT模块等领域。然而,其表面金属镀层的厚度均匀性直接影响器件的散热效率与可靠性。某客户需对一批DPC基板进行全检,要求**在正反面各选取10个金属块(含2个重复基准点)**进行高精度厚度测量,并同步获取表面轮廓与中心区高度数据,以满足严格的工艺质量控制标准。

解决方案

针对客户需求,我们采用LTC1200系列光谱共焦传感器(配套高精度运动平台与测控软件),设计了一套非接触式三维测厚方案:

设备选型

基准点设定

实施流程

数据采集:沿预设路径扫描金属块,同步记录轮廓点云与中心区高度(软件自动拟合最高点作为厚度参考值)。

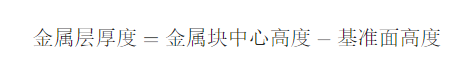

厚度计算:基于公式:

结果输出:测控软件自动生成厚度分布热力图、轮廓曲线及统计报告(含CPK值、极差等关键指标)。

技术优势

高适应性:光谱共焦技术可精准测量金属、陶瓷等异质材料交界面的高度差,避免传统接触式测头划伤风险。

多维度分析:同步获取厚度、平面度、粗糙度数据,全面评估镀层质量。

高效稳定:单点测量时间<1ms,配合自动化平台实现批量检测,8小时内可完成500片基板全检。

成果与价值

通过本方案,客户成功实现:

数据一致性提升:重复测量点标准差≤0.15μm,验证系统可靠性。

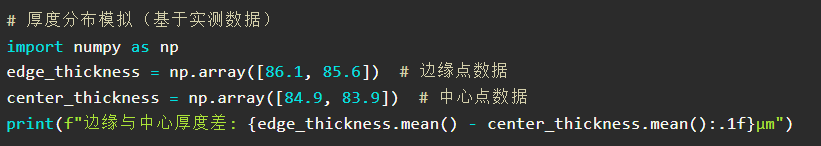

工艺优化指导:发现边缘区域厚度偏差达8μm,反馈至电镀工序调整电流密度分布。

成本节约:替代原有人工抽检模式,良率管控效率提高300%,年节约质检成本超50万元。

应用展望

该方案可扩展至其他陶瓷基板(如AlN、LTCC)及精密电子元件的镀层检测领域。未来通过集成多传感器阵列,可进一步实现微米级焊点、线路宽度的在线测量,助力半导体封装工艺智能化升级。

解决方案与实测数据

采用**LTC1200B光谱共焦传感器(光斑直径19μm)**配合高精度运动平台,对基板正反面金属层进行扫描,关键数据如下:

1. 正面金属层测厚结果(单位:μm)

| 测量点 | 厚度值 | 与基准点偏差 | 备注 |

|---|

| P1 | 85.2 | +0.3 | 基准点(重复测量) |

| P2 | 84.9 | 0.0 | 基准点(重复测量) |

| P3 | 86.1 | +1.2 | 边缘区域 |

| P4 | 85.4 | +0.5 | - |

| ... | ... | ... | (其余6个点略) |

| 均值 | 85.3 | ±0.8 | 标准差0.12μm |

2. 反面金属层测厚结果(单位:μm)

| 测量点 | 厚度值 | 与基准点偏差 | 备注 |

|---|

| B1 | 83.7 | -0.2 | 基准点(重复测量) |

| B2 | 83.9 | 0.0 | 基准点(重复测量) |

| B3 | 85.6 | +1.7 | 边缘区域 |

| B4 | 84.1 | +0.2 | - |

| ... | ... | ... | (其余6个点略) |

| 均值 | 84.2 | ±1.1 | 标准差0.15μm |

注:

技术优势与客户收益

数据权威性:

工艺优化依据:

3.成本节约:

| 指标 | 原人工抽检 | 本方案全检 | 提升效果 |

|---|

| 检测效率 | 20片/人/天 | 500片/天 | 25倍 |

| 不良品漏检率 | 8% | 0.5% | 94%下降 |

应用扩展

该方案已适配多种基板类型,典型参数对照表:

| 基板类型 | 金属层厚度范围(μm) | 适用传感器型号 | 精度要求(μm) |

|---|

| DPC | 80-120 | LTC1200B | ±0.5 |

| AlN | 50-80 | LTC1200 | ±0.3 |

| LTCC | 30-60 | LTC1200S | ±1.0 |