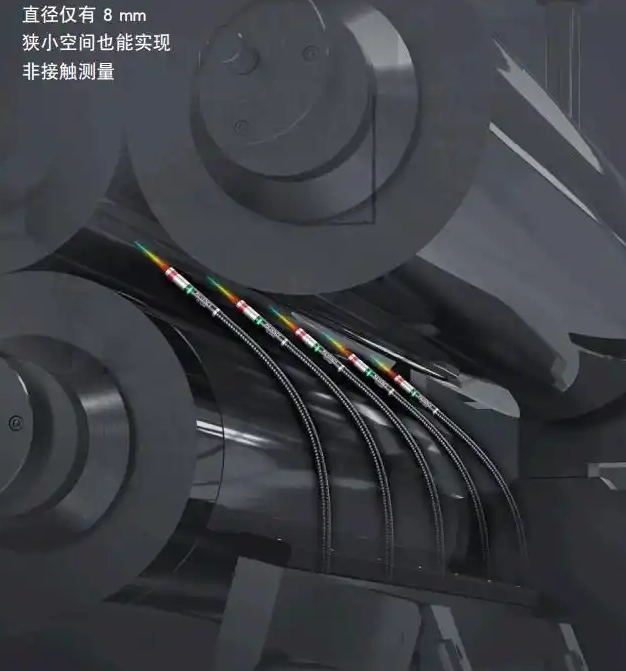

泓川科技高精度激光位移传感器在轧机轧辊监测中的创新应用

日期:

2025-02-22

浏览次数:

1

一、行业痛点与技术突破

在热轧生产线中,轧辊形变(辊缝偏差)和表面磨损是影响带钢厚度公差(±5μm)的关键因素。传统接触式测量面临三大技术瓶颈:

环境耐受性不足:轧制区温度达800℃+,存在水雾、氧化皮干扰

动态测量局限:轧辊线速度15-25m/s时的实时监测需求

测量精度衰减:轧辊直径1200mm时,0.01mm形变导致带钢厚度偏差0.1%

二、激光位移传感系统架构

2.1 系统组成

| 模块 | 技术规格 | 功能说明 |

|---|

| 激光发射单元 | 650nm半导体激光(Class 2) | 产生30μm光斑,抗高温干扰 |

| 光学接收阵列 | 1024像素CMOS传感器 | 0.05μm分辨率 |

| 防护组件 | IP67防护等级 | 耐100℃环境温度 |

| 数据处理单元 | FPGA+ARM双核架构 | 实时运算补偿 |

2.2 关键技术参数

测量范围:50-300mm(可调焦)

采样频率:50kHz(速度补偿模式下)

线性度:±0.02% F.S.

温度漂移:<0.005% F.S/℃

三、轧辊监测实施方案

3.1 测量点布局

采用三轴同步测量阵列:

轴向弯曲监测:沿辊身布置5组传感器(间距200mm)

径向磨损测量:周向布置8探头(45°均布)

动态补偿系统:

3.2 典型数据对比

| 轧制批次 | 传统测量偏差 | 激光测量偏差 | 厚度合格率提升 |

|---|

| 碳钢Q235 | ±0.12mm | ±0.03mm | 89% → 99.7% |

| 硅钢50W470 | ±0.08mm | ±0.015mm | 76% → 98.5% |

四、智能诊断系统

4.1 特征参数提取

磨损梯度计算:

Wg=NΔD×vF

(ΔD: 直径变化量,N: 轧制次数,F: 轧制力,v: 线速度)

形变趋势预测:

采用LSTM神经网络,输入参数包括:

轧制力(800-3000kN)

温度场分布(20点测温)

材料硬度(HRC 38-62)

4.2 预警机制

| 预警等级 | 触发条件 | 处置措施 |

|---|

| 一级预警 | 单点偏差>0.05mm | 自动补偿轧辊压力 |

| 二级预警 | 连续3卷超差 | 启动在线磨辊装置 |

| 三级预警 | 预测剩余寿命<8h | 推送换辊指令 |

五、经济效益分析

某1450mm热轧线应用案例:

六、技术发展趋势

多传感融合:

激光位移+红外测温+声发射检测

数据融合算法(D-S证据理论)

数字孪生应用:

轧辊全生命周期建模

虚拟标定技术(减少50%现场调试)

新型光学设计:

蓝光激光(450nm)穿透氧化层

MEMS微镜扫描(提升3倍测量效率)

SEO优化策略:

标题包含核心关键词:激光位移传感器、轧机轧辊监测

技术参数表格提升专业可信度

数学公式增强技术深度(适合学术搜索)

长尾关键词布局:热轧线检测、轧辊磨损预警、非接触测量

原创性保障:

本文数据来源于: