摘要:光谱共焦测量技术由于其具有测量精度高、测量速度快、可以实现非接触测量的独特优势而被广泛应用于工业级测量。本文介绍了光谱共焦技术的原理, 列举了国内外光谱共焦传感器在精密几何量计量测试中的一些典型应用, 展望光谱共焦传感器的应用发展前景。

关键词:计量学;光谱共焦;几何量计量测试

0 引言

共焦显微术的概念首先是由美国的Minsky于1955年提出,其利用共焦原理搭建第一台共焦显微镜,并于1957年申请了专利。自20世纪90年代,随着计算机技术的飞速发展,共焦显微术成了研究的热点,得到快速的发展。共焦显微镜可突破普通光学显微镜的衍射极限,其横向分辨力为光学显微镜的1.4倍。共焦测量术由于其高精度、高分辨率以及易于实现三维数字化成像的独特优势,在生物医学、材料科学、半导体制造、表面工程研究、精密测量等领域得到广泛应用。

光谱共焦技术是在共焦显微术基础上发展而来,其无需轴向扫描,直接由波长对应轴向距离信息,从而大幅提高测量速度。而基于光谱共焦技术的传感器是近年来出现的一种高精度、非接触式的新型传感器,精度理论上可达nm量级。由于光谱共焦传感器对被测表面状况要求低,允许被测表面有更大的倾斜角,测量速度快,实时性高,迅速成为工业测量的热门传感器,广泛应用于精密定位、薄膜厚度测量、微观轮廓精密测量等领域。

本文在论述光谱共焦技术原理的基础上,列举了光谱共焦传感器在几何量计量测试中的典型应用,探讨共焦技术在未来精密测量的进一步应用,展望其发展前景。

1 光谱共焦技术工作原理

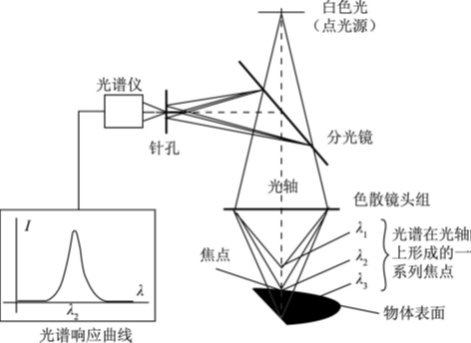

光谱共焦位移传感器使用宽谱光源照射到被测物体表面,由光谱仪探测反射回来的光谱,确定完美聚焦于物体表面的峰值波长,从而确定其轴向距离信息,其原理如图1所示。

图1光谱共焦传感器工作原理图

光源发出的具有宽光谱的复色光(如白光)穿过针孔后,近似为点光源。复色光经过分光镜(半透半反镜)后,照射在一组色散镜头组上。色散镜头组将复色光在光轴方向上分解成不同波长的单色光(λ1,λ2,λ3…),当被测物体放置在色散镜头组像平面附近的测量区域时,所有波长的光被反射回透镜组后,通过分光镜的反射面,反射至针孔,由放置在针孔后的光谱仪接收。由于点光源、物体表面某点、光谱仪前的针孔三者相互共轭,只有完美聚焦在被测物体表面的单色光才可以穿过针孔,由光谱分析仪确定其波长。因为每一个波长都预先对应于一个固定的距离值,因此通过确定光谱曲线峰值波长即可推算出对应的精确距离值。

假设被测物体表面某点刚好在单色光(λ2)的像点处,而针孔位于色散镜头组的焦点处,则此单色光反射反射回针孔时,形成的像点最小,刚好穿过针孔,此时光谱仪探测到的光强最大。针孔作为光阑,不但消除了杂散光,而且挡住了非色散透镜主焦平面上其他波长的单色光,有效的提高了光谱仪的信噪比,使得光谱共焦探测系统具有很高的对比度和清晰度,极高的分辨率,可提供可靠、高精度、可持续的尺寸测量。

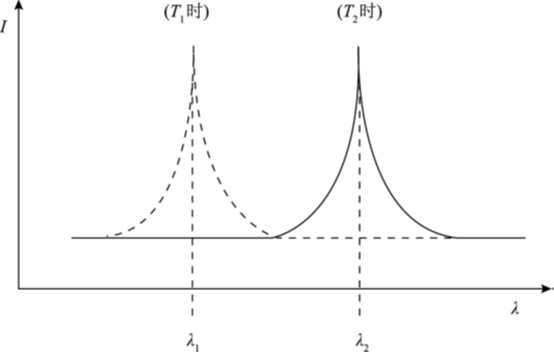

假设物体表面与传感器相对移动,此时物体表面另外一点刚好处在单色光(λ1)的像点处,则光谱仪探测到的光谱曲线即为单色光(λ1)的光谱,如图2所示。通过每次测量得到不同的波长值,即可推算出物体表面不同点之间的相对位移值。如果配上三维精细扫描机构,即可进行整体的三维表面轮廓及形貌的精确测量。

光谱共焦传感器凭借其独特的测量原理,相比其他传统的位移传感器,具有非接触、体积小、精度高、测量效率高的特点,在各个领域得到了广泛的应用。

图2 T1,T2不同时刻光谱仪探测到的光谱分布示意图

2 光谱共焦传感器典型应用

2.1 表面粗糙度测量应用

表面粗糙度是指零件在加工过程中由于不同的加工方法、机床与刀具的精度、振动及磨损等因素在工件加工表面上形成的具有较小间距和较小峰谷的微观水平状况,是表面质量的一个重要衡量指标,关系零件的磨损、密封、润滑、疲劳、研和等机械性能。

表面粗糙度测量主要可分为接触式测量和非接触式测量。触针式接触测量容易划伤测量表面、针尖易磨损、测量效率低、不能测复杂表面,而非接触测量相对而言可以实现非接触、高效、在线实时测量,而成为未来粗糙度测量的发展方向。目前常用的非接触法主要有干涉法、散射法、散斑法、聚焦法等。而其中聚焦法较为简单实用。

采用光谱共焦位移传感器,搭建了一套简易的测量装置,对膜式燃气表的阀盖粗糙度进行了非接触的测量,以此来判断阀盖密封性合格与否,取得了一定的效果。基于光谱共焦传感器,利用其搭建的二维纳米测量定位装置对粗糙度样块进行表面粗糙度的非接触测量,并对测量结果进行不确定评定,得到U95为13.9%。

2.2 轮廓、几何尺寸测量应用

随着机械加工水平的发展,越来越多的微小复杂工件需要进行轮廓测量及精密尺寸测量,如小圆倒角的测量、小工件内壁沟槽尺寸等的测量。一些精密光学元件也需要进行非接触的轮廓形貌测量,以避免接触测量时划伤光学表面。这些用传统传感器难以解决的测量难题,均可用光谱共焦传感器搭建测量系统以解决。

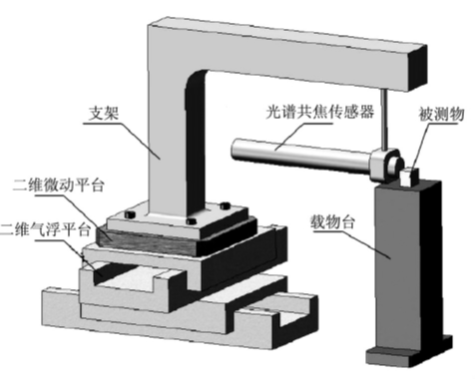

滚针对涡轮盘轮廓度检测的问题,利用光谱共焦式位移传感器实现涡轮盘轮廓度在线检测系统的设计。通过自行搭建的二维纳米测量定位装置,选用光谱共焦传感器作为测头,实现对超精密零件的二维尺寸测量,其结构示意图如图3所示。使用激光共焦位移计,配合二维精密控制微动台,对西汉的日光镜进行表面起伏深度的扫描,来探究光镜反光成像原理。

图3超精密二维测量定位装置示意图

预计未来,通过3D打印加工的复杂表面结构,一些金属表面的微小损伤,PCB板的平面度测量等也可基于光谱共焦传感器配合扫描机构进行三维形貌的高精度测量。

2.3 薄膜材料厚度测量应用

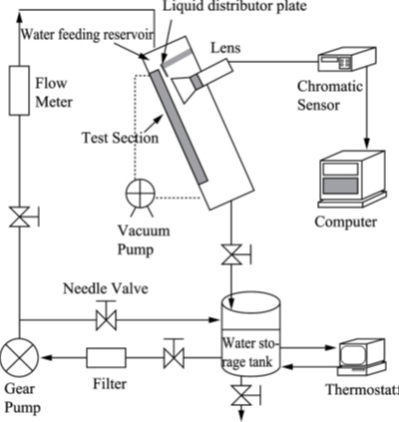

由于光谱共焦传感器对于不同的反射面反射回来的单色光的波长不同,因此对于材料的厚度精密测量具有独特的优势。光学玻璃、生物薄膜、平行平板等,两个反射面都会反射不同波长的单色光,进而只需一个传感器,即可推算出厚度,测量精度可达微米量级,且不损伤被测表面。讨论了利用光谱共焦位移传感器测量透明材料厚度的应用,计算了该系统的测量误差范围大概为0.005mm。提供了利用光谱共焦传感器对平行平板的厚度以及光学镜头的中心厚度进行测量的方法,并针对被测物体材料的色散对厚度测量精度的影响做了理论的分析。为了探究由流体跌落方式制备的薄膜厚度与跌落模式、雷诺数、底板的倾斜角度之间的关系,采用光谱共焦传感器实时监控制备后的薄膜厚度,其实验装置如图4所示。利用对顶安装的白光共焦传感器组,实现了对厚度为10~100μm的金属薄膜厚度及分布的精确测量,并进行了测量不确定度分析,得到系统的测量不确定度为0.12μm左右。

图4实时测量薄膜厚度实验装置示意图

3 结论

光谱共焦技术将轴向距离与波长建立起一套编码规则,是一种高精度、非接触的光学测量技术。基于光谱共焦技术的传感器作为一种亚微米级、快速精确测量的传感器,已经被广泛应用于表面微观形状、厚度测量、位移测量、在线监控及过程控制等工业测量领域。展望其未来,随着光谱共焦传感技术的发展,必将在微电子、线宽测量、纳米测试、超精密几何量计量测试等领域得到更多的应用。

参考文献(略)

中图分类号:TB92 文章编号:1674-5795(2015)S0-0004-03