摘要:

在液晶显示面板的生产过程中,玻璃基板的平整度和重叠度是决定产品质量的关键因素。本文介绍了一种基于激光位移传感器的测量方法,该方法通过精确测量玻璃基板的厚度及重叠状态,有效提升了装载过程的精确性和效率,降低了损坏风险。

一、引言

液晶显示面板(LCD)作为现代电子设备的重要组成部分,其性能直接受到玻璃基板质量的影响。玻璃基板的平整度、重叠度等参数对LCD的分辨率、透光度、厚度、整体质量及视角等特性具有重要影响。因此,开发一种高效、精确的玻璃基板检测方法对于提升LCD产品质量具有重要意义。

二、测量原理与方法

激光位移传感器工作原理

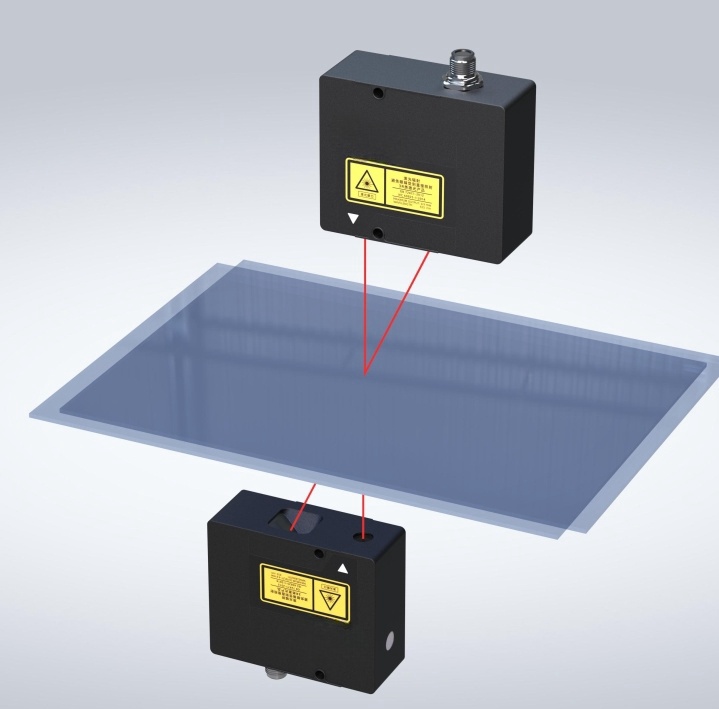

激光位移传感器通过发射激光束并接收其经被测物体表面反射后的光信号,来测量物体表面的位移或厚度。在本案例中,采用两个LTP激光位移传感器对射安装,采用正反射模式,以实现对透明玻璃基板的有效检测。

测量步骤

a. 传感器安装与校准:首先,将两个LTP激光位移传感器对射安装,确保激光束能够准确照射到玻璃基板的上表面,并进行初始校准,以消除系统误差。

b. 设定阈值:根据单个玻璃基板的厚度,设定一个合理的阈值。例如,若单个玻璃基板厚度为0.7mm,则两块玻璃重叠后的厚度应明显超过1.4mm。

c. 数据采集与分析:启动传感器,对玻璃基板进行连续扫描,采集反射光信号并转换为厚度数据。通过比较实际测量值与设定阈值,判断玻璃基板是否重叠或存在其他异常。

方法原理

在正反射模式下,激光束垂直照射到玻璃基板表面,反射光被传感器接收并转换为电信号。由于玻璃基板是透明的,直接测量其厚度较为困难。但当两块玻璃重叠时,总厚度增加,反射光强度发生变化,传感器能够捕捉到这一变化并输出相应的厚度值。

设单个玻璃基板的厚度为d,重叠后的总厚度为D,则重叠度R可表示为:

R = \frac{D}{d} \] (当R > 2时,表示存在重叠) 通过实时监测R的值,可以准确判断玻璃基板在装载过程中的重叠状态。

三、实验数据与结果分析

为了验证该方法的可行性,我们进行了如下实验:

实验条件:使用两块厚度均为0.7mm的玻璃基板,传感器型号为LTP-XXX,测量范围为0-5mm,精度为±0.01mm。

实验结果:在单次测量中,当两块玻璃基板未重叠时,传感器输出的厚度值为0.70mm(接近单个玻璃基板的实际厚度);当两块玻璃基板重叠时,传感器输出的厚度值为1.42mm(明显超过设定阈值)。

数据分析:实验结果表明,该方法能够准确区分玻璃基板是否重叠,且测量精度满足生产要求。通过连续监测和数据分析,可以及时发现并纠正装载过程中的问题,降低损坏风险。

四、结论与展望

本文介绍了一种基于激光位移传感器的玻璃基板平整度与重叠度检测方法。该方法通过精确测量玻璃基板的厚度及重叠状态,有效提升了LCD生产过程中的精确性和效率。未来,随着传感器技术的不断发展,该方法有望进一步优化和完善,为LCD生产提供更加精准、高效的检测手段。