引言

在液晶显示器件的制造过程中,玻璃基板的平整度(即翘曲度)是确保产品质量和加工效率的关键因素之一。翘曲度过大的玻璃基板不仅会影响其在自动化生产线上的精确定位,还可能导致后续加工设备的故障,进而影响整个生产流程的顺畅进行。因此,精确测量和监控玻璃基板的翘曲度成为液晶显示行业质量控制的重要环节。本文将详细介绍如何利用LTP高精度激光位移传感器,通过正反射安装测量模式,实现对玻璃基板翘曲度的高效、精确测量。

测量原理与方法

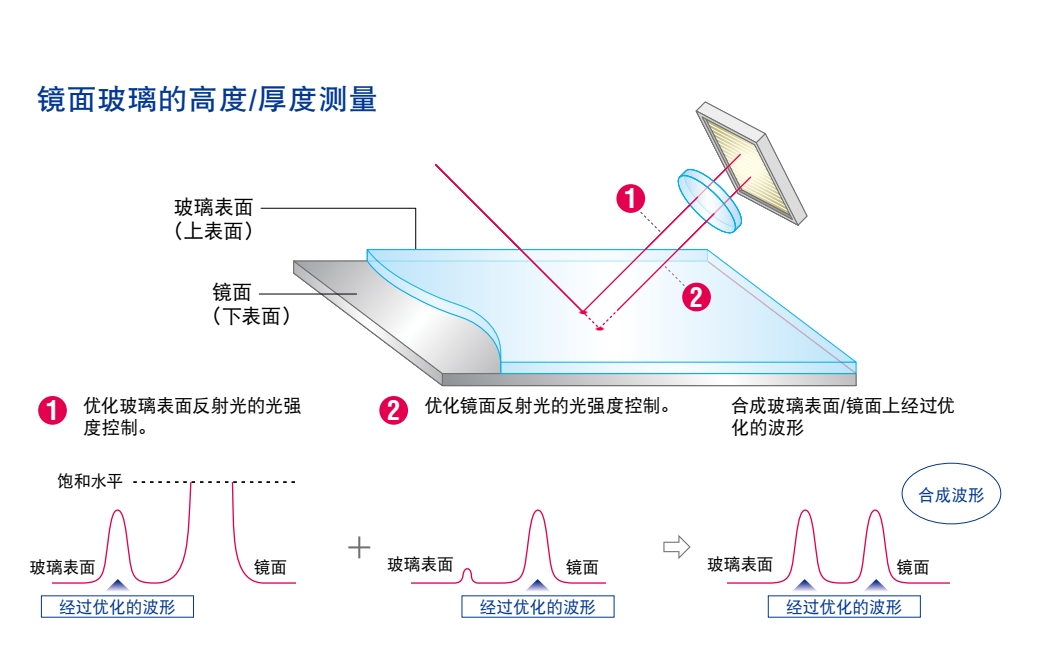

1. 测量原理

LTP高精度激光位移传感器采用正反射安装测量模式,该模式能够穿透玻璃基板的上下表面,捕捉到两个表面的反射光,并根据玻璃材料的折射率计算出基板的厚度。同时,传感器能够记录每个测量点的位移值,为后续的翘曲度计算提供基础数据。

2. 翘曲度计算

翘曲度通常定义为玻璃基板表面相对于理想平面的最大偏离距离。其计算公式为:

\text{翘曲度} = \max(h_i) - \min(h_i) \] 其中,\(h_i\)表示各测量点的高度值。通过比较多个测量点的高度差异,可以准确计算出玻璃基板的翘曲度。

测量步骤

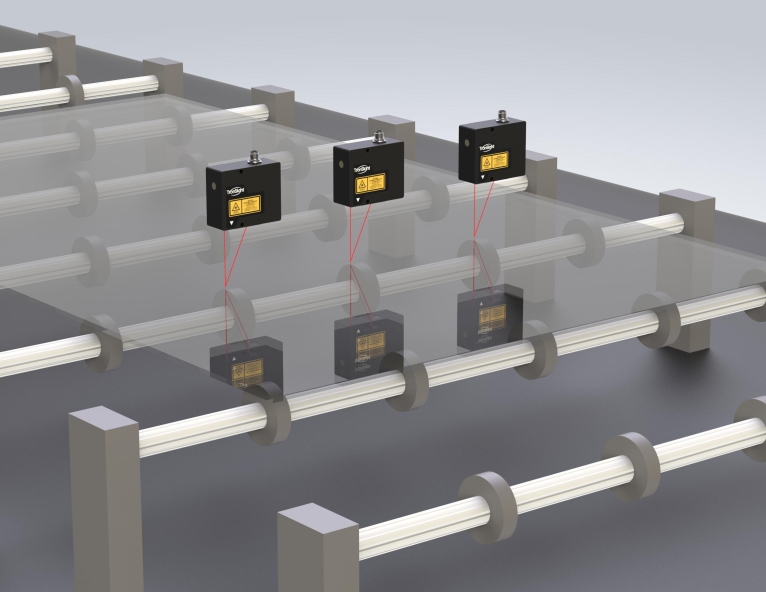

1. 传感器安装与校准

将LTP激光位移传感器以正反射模式安装在测量平台上,确保传感器光轴与玻璃基板表面垂直。 - 使用标准块或已知厚度的玻璃基板进行校准,以消除系统误差。

2. 多点测量与数据采集

利用多个传感器探头,按照预定的网格布局对玻璃基板进行多点测量。每个探头需事先进行基准位置标定,确保测量的一致性。 - 启动SYNC同步采集功能,同时获取所有探头的位移数据,以减少因时间差异导致的测量误差。

3. 数据处理与分析

将采集到的位移数据导入专业软件,进行初步的数据清洗和预处理。 - 根据玻璃材料的折射率,计算每个测量点的实际厚度。 - 比较各点的高度值,按照翘曲度计算公式,得出玻璃基板的最大翘曲度。

测量实例与数据分析

假设在某次测量中,使用了4个LTP激光位移传感器,对一块尺寸为500mm x 500mm的玻璃基板进行了网格化测量,每个传感器负责测量一个象限内的点。采样频率为160KHz,确保了数据的密集性和准确性。 经过数据处理,得到了以下部分测量点的高度值(单位:μm): - 点A(左上角):100.2 - 点B(右上角):102.5 - 点C(左下角):99.8 - 点D(右下角):105.0 根据这些数据,可以计算出该玻璃基板的翘曲度为: [text{翘曲度} = 105.0 - 99.8 = 5.2 \, \text{μm} \]

结论与优化建议

通过上述测量,我们成功获得了玻璃基板的翘曲度数据,其精度达到了微米级别,满足了液晶显示器件制造过程中对平整度的高要求。对于翘曲度超过规定标准的玻璃基板,应及时反馈给生产部门,调整生产工艺,如优化热处理过程、改进切割技术等,以降低翘曲度的发生。 此外,为了提高测量效率和准确性,建议进一步优化传感器布局,增加测量点数量,并采用更先进的算法对采集到的数据进行深入分析,以实现对玻璃基板翘曲度的更全面、更精确的评估。

综上所述,LTP高精度激光位移传感器在玻璃基板翘曲度测量中的应用,不仅提高了测量的精度和效率,还为液晶显示器件的制造过程提供了有力的质量控制手段,有助于提升产品的整体质量和可靠性。