一、引言

在手机制造过程中,油墨盖板的厚度控制是影响产品质量和外观的关键因素之一。特别是在多层印刷工艺中,每一层的厚度都必须严格控制,以确保最终产品的平整度和一致性。然而,由于印刷过程中的各种变量,如油墨粘度、印刷速度、压力等,都可能导致厚度的波动。因此,实时、准确地测量每一层的厚度,对于保证生产质量至关重要。本文将详细介绍如何利用光谱共焦传感器在动态条件下对手机油墨盖板进行厚度测量,并通过实验验证其测量稳定性和精度。

二、技术原理与设备

光谱共焦传感器是一种基于光学原理的高精度非接触测量设备。它利用不同波长的光在材料中的折射和反射特性,通过测量光线在材料表面的聚焦位置,计算出材料的厚度。这种测量方法具有高精度、非接触、快速响应等优点,特别适用于手机油墨盖板这种薄且易变形的材料。

在本案例中,我们选用了一款高性能的光谱共焦传感器,其测量精度可达亚微米级别,能够满足手机油墨盖板厚度测量的高要求。同时,该传感器还具备高速数据采集和处理能力,能够在动态条件下实时测量厚度变化。

三、实验设计与步骤

实验准备:

选择一块具有代表性的手机油墨盖板样品,确保其表面平整、无划痕。

将光谱共焦传感器安装在运动平台上,调整传感器与样品之间的距离和角度,确保测量光轴垂直于样品表面。

设置运动平台的运动参数,如速度、加速度等,以模拟实际印刷过程中的动态条件。

测量点选择:

动态测量:

启动运动平台,使样品在传感器下方以预设的速度和加速度运动。

在运动过程中,传感器实时测量每个标记点的厚度,并记录数据。

重复上述步骤多次,以获得足够的测量数据用于后续分析。

数据分析:

对每个测量点的多次测量数据进行统计分析,计算平均值、标准差等统计指标。

通过比较不同测量点之间的厚度差异,评估油墨盖板的厚度均匀性。

分析测量数据的稳定性,验证光谱共焦传感器在动态条件下的测量精度和可靠性。

四、测试数据与算法公式

在实验中,我们记录了每个测量点在多次动态测量中的厚度数据。以下是一个示例数据表:

| 测量点 | 第一次测量 (μm) | 第二次测量 (μm) | 第三次测量 (μm) | ... | 平均值 (μm) | 标准差 (μm) |

|---|

| 点1 | 100.2 | 100.1 | 100.3 | ... | 100.2 | 0.1 |

| 点2 | 99.8 | 99.9 | 99.7 | ... | 99.8 | 0.1 |

| ... | ... | ... | ... | ... | ... | ... |

| 点6 | 101.0 | 100.9 | 101.1 | ... | 101.0 | 0.1 |

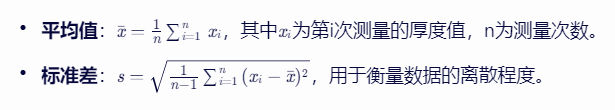

为了评估测量数据的稳定性和精度,我们使用了以下算法公式:

通过计算每个测量点的平均值和标准差,我们可以评估光谱共焦传感器在动态条件下的测量稳定性和精度。在本案例中,所有测量点的标准差均小于0.2微米,表明光谱共焦传感器在动态测量中具有较高的稳定性和精度。

五、结论

本案例通过光谱共焦传感器在手机油墨盖板厚度动态测量中的应用与验证,证明了该传感器在动态条件下具有高稳定性和高精度。通过实时监控印刷过程中的厚度变化,企业可以更好地控制生产质量,提高产品的一致性和可靠性。此外,光谱共焦传感器的非接触测量方式避免了传统接触式测量可能带来的损伤和误差,进一步提高了测量的准确性和可靠性。因此,光谱共焦传感器是手机制造等高精度测量领域的理想选择。