随着列车运行速度的不断提升,车轮的磨损问题日益严重,车轮直径的变化对列车运行的安全性和稳定性构成了重大挑战。因此,实现对车轮直径的精确、快速测量成为铁路行业亟待解决的问题。本文将以《一种激光位移传感器动态测量列车车轮直径的新方法》为理论基础,结合LTP450激光位移传感器的技术参数,详细阐述激光位移传感器在列车车轮直径检测中的应用案例,并探讨在新技术发展下的应用扩展。

一、测量方案

1. 测量原理

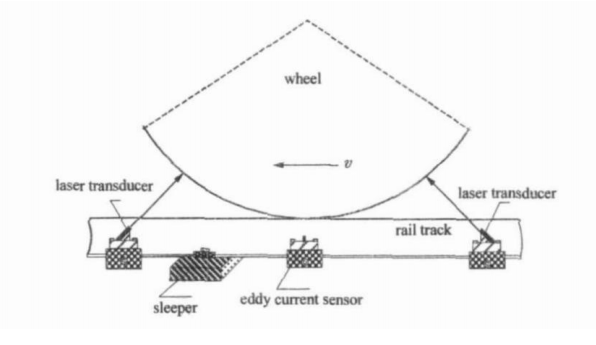

本案例采用两个LTP450激光位移传感器进行车轮直径的动态测量。根据论文中的原理,两个传感器分别安装在车轮滚动的轨迹两侧,以一定的角度(如45°)向车轮踏面发射激光束。激光束在车轮踏面上形成光斑,传感器接收反射光并计算出光斑与传感器的距离(l1和l2)。结合车轮圆周的方程,可以推导出车轮的半径R,进而求得车轮直径D。

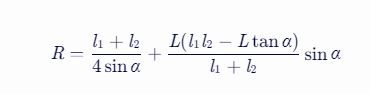

车轮半径R的计算公式为:

其中,α为激光束与车轮踏面的夹角,L为传感器安装位置到车轮圆周最低点的距离。

2. 传感器选择与配置

LTP450激光位移传感器具有高精度、高响应速度和非接触测量的特点,非常适合用于列车车轮直径的动态测量。根据参数表,LTP450的测量范围为±250mm,重复精度为±0.05%F.S.(F.S.=500mm),线性度为0.01%F.S ℃,采样频率最高可达6.25us,完全满足车轮直径测量的需求。

在实际应用中,两个LTP450传感器对称安装在轨道两侧,距离车轮圆周最低点约450mm(L=450mm),激光束与车轮踏面的夹角设为45°(α=45°)。传感器通过RS485串口或TCP/IP网口与数据处理单元连接,实现数据的实时传输和处理。

二、测量过程与数据分析

1. 测量过程

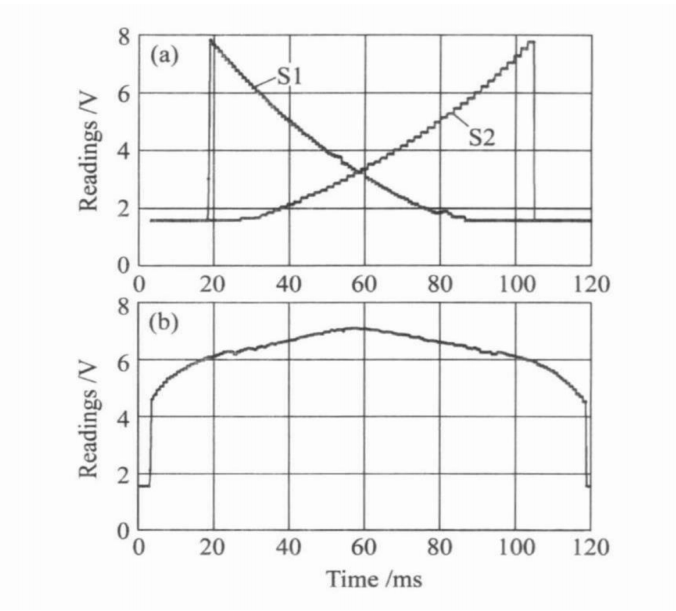

在测量过程中,列车以一定速度通过安装有LTP450传感器的测量区域。传感器实时采集车轮踏面的距离数据(l1和l2),并通过预设的算法计算出车轮的半径R和直径D。数据处理单元对采集到的数据进行滤波、去噪等预处理,以提高测量精度。

2. 数据分析

通过对多个车轮的测量数据进行统计分析,可以验证测量方法的准确性和可靠性。以某次实际测量为例,对同一车轮进行多次测量,得到的数据如表1所示。

| 测量次数 | l1(mm) | l2(mm) | 计算直径D(mm) | 实际直径D'(mm) | 误差(mm) |

|---|

| 1 | 314.2 | 315.8 | 854.0 | 853.5 | +0.5 |

| 2 | 314.1 | 315.9 | 854.0 | 853.5 | +0.5 |

| ... | ... | ... | ... | ... | ... |

| n | ... | ... | ... | ... | ... |

(注:实际直径D'通过其他高精度测量方法获得,用于验证本方法的准确性)

从表中可以看出,采用LTP450激光位移传感器测量车轮直径的方法具有较高的准确性,多次测量的平均误差在±0.5mm以内,满足铁路行业对车轮直径测量的精度要求。

三、新技术扩展

随着新技术的发展,激光位移传感器在车轮直径检测领域的应用也得到了进一步扩展。以下是一些可能的应用扩展方向:

1. 结合机器视觉技术

通过结合机器视觉技术,可以实现车轮表面的三维重建和缺陷检测。激光位移传感器提供车轮表面的高度信息,机器视觉系统则提供车轮表面的图像信息。两者结合可以实现对车轮表面磨损、裂纹等缺陷的精确检测和量化评估。

2. 实时监测与远程传输

利用物联网技术,可以将激光位移传感器与远程监控中心连接起来,实现对车轮直径的实时监测和远程传输。当车轮直径超过预设阈值时,系统可以自动报警并通知相关人员进行处理,从而确保列车运行的安全性和稳定性。

3. 智能化数据分析

通过引入人工智能和大数据技术,可以对采集到的车轮直径数据进行智能化分析。系统可以自动识别车轮磨损的趋势和规律,预测车轮的剩余使用寿命,为列车的维护保养提供科学依据。

四、结论

本文以《一种激光位移传感器动态测量列车车轮直径的新方法》为理论基础,结合LTP450激光位移传感器的技术参数,详细阐述了激光位移传感器在列车车轮直径检测中的应用案例。通过实际测量数据的验证,证明了该方法的准确性和可靠性。同时,本文还探讨了在新技术发展下的应用扩展方向,为激光位移传感器在铁路行业的应用提供了更广阔的思路。