1. 背景与需求

在半导体制造工艺中,光刻胶厚度的均匀性直接影响光刻图形精度及后续蚀刻/沉积工艺的质量。某半导体企业需对硅片表面光刻胶(厚度范围20μm±1μm)进行快速、非接触式在线检测,要求测量精度优于±0.1μm,且需适应产线高速节拍(每秒10点以上)。传统接触式测厚仪存在划伤风险,而光谱椭偏仪则对操作环境要求苛刻。基于此,采用HT-T系列白光干涉测厚传感器构建解决方案。

2. 技术原理与设备选型

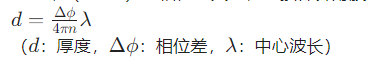

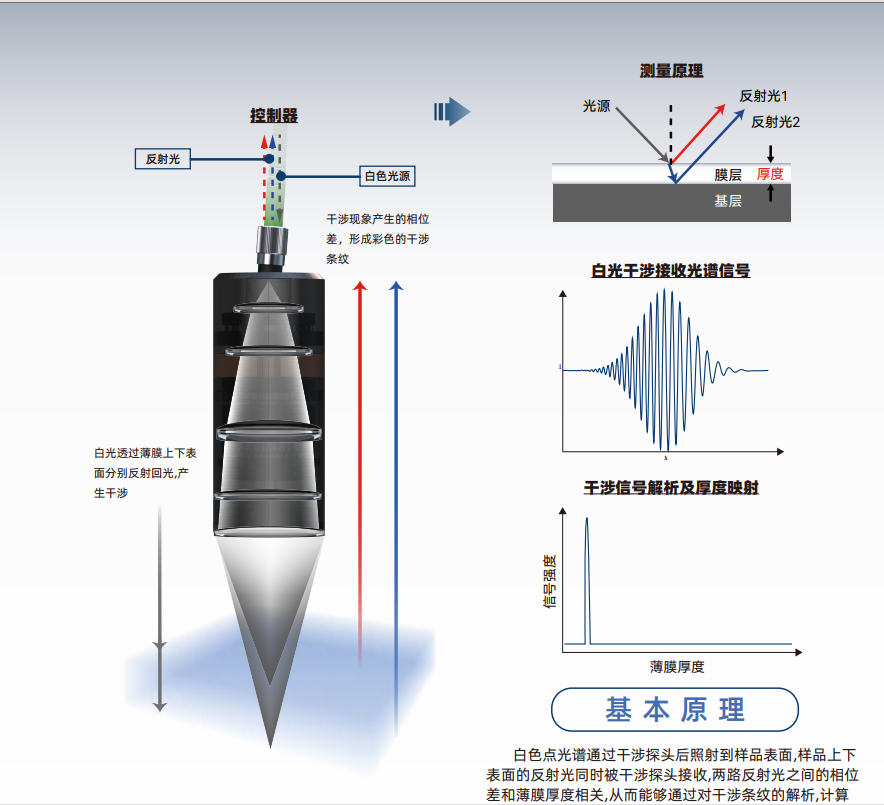

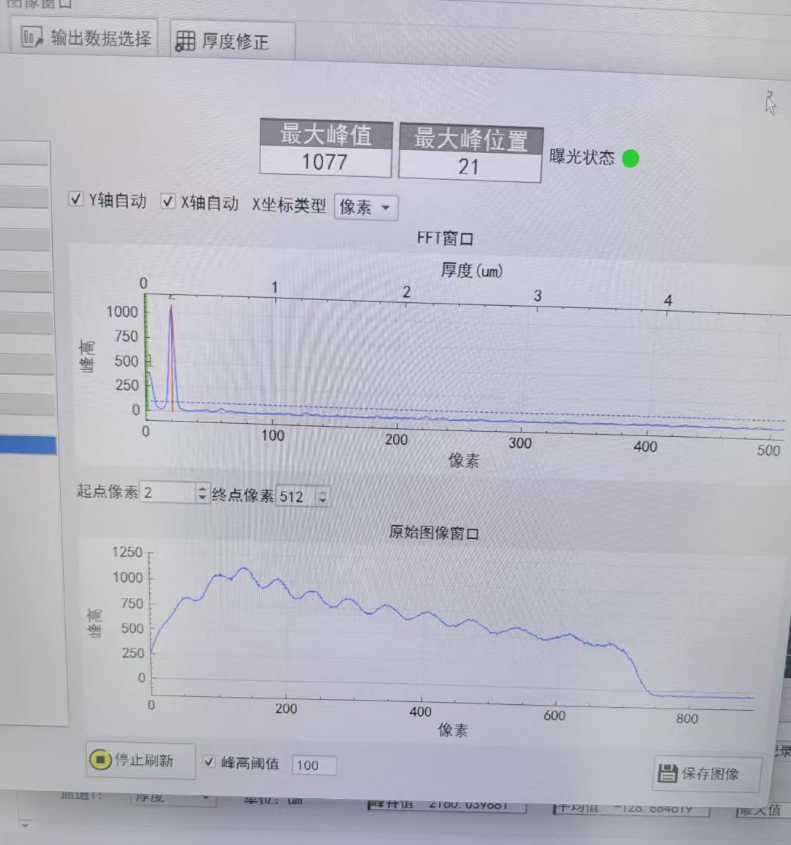

2.1 白光干涉测厚原理

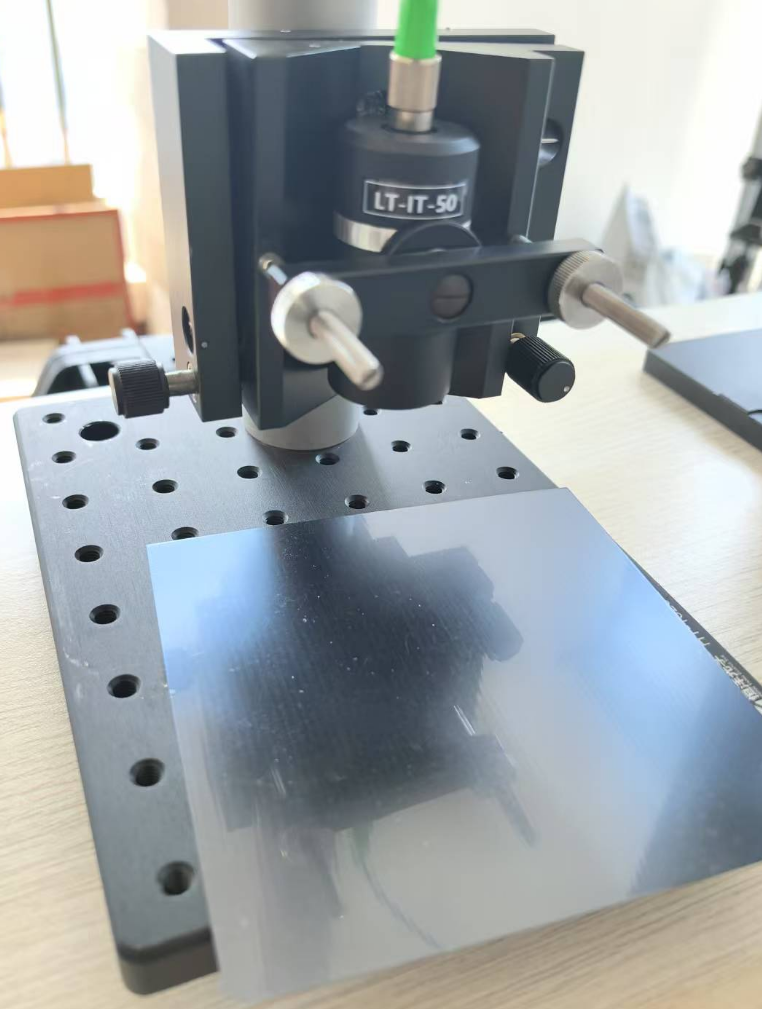

传感器通过发射宽谱白光至硅片表面,采集光刻胶上表面与硅基底的反射光干涉信号(图1)。利用傅里叶变换解析干涉光谱,结合光刻胶折射率(n=1.5)与相位差关系,直接计算薄膜厚度,公式为:

2.2 关键设备配置

探头型号:HT-T10W(弥散光斑型)

光斑直径4mm(适应光刻胶表面微小起伏)

安装距离5-10mm(避免硅片运动干扰)

±20nm线性精度,1nm重复精度

控制器:HT-TC-100W

10kHz采样速度(满足产线10点/秒需求)

RS485接口(与PLC集成)

模拟量输出(4-20mA对应0-25μm)

3. 系统集成与实测验证

3.1 集成方案设计

3.2 实测数据

测试批次 | 平均厚度(μm) | 标准差(nm) | 最大偏差(nm) |

1 | 20.03 | 12 | ±18 |

2 | 19.98 | 9 | ±15 |

3 | 20.01 | 11 | ±20 |

(数据采集频率10kHz,每组1000点连续测量)

4. 技术优势与问题解决

4.1 核心优势

抗干扰能力:光谱分析法有效抑制硅片表面金属层反射干扰(对比激光三角法误差降低90%)。

效率提升:10kHz采样速度使单硅片全检时间从5分钟缩短至40秒。

适应性:±2mm工作距离容差兼容不同型号硅片载具。

4.2 典型问题与对策

边缘测量失真:

现象:硅片边缘厚度值跳变

对策:启用探头内置边缘滤波算法,抑制倾斜反射噪声

多层膜干扰:

5. 经济效益分析

指标 | 传统接触式 | HT-T方案 | 提升幅度 |

单片检测成本 | $0.35 | $0.12 | 65.7% |

设备维护周期 | 3个月 | 12个月 | 300% |

工艺良率 | 98.2% | 99.5% | 1.3% |

6. 结论

HT-T10W白光干涉测厚系统成功实现20μm光刻胶厚度的高精度在线检测,其纳米级重复性、宽工作距离及高速响应特性,显著提升了半导体前道工艺的质控水平。未来可扩展应用于CMP抛光膜、晶圆键合层等场景,为半导体制造提供全流程厚度监控解决方案。

(注:文中图示及详细协议配置参数可参考HT-T系列技术手册第4.2-5.1章节。)