光谱共焦传感器可以提供结合最高精度和高速的最新现代技术。这些特性使这些多功能距离和位移传感器非常适合工业 4.0 的高要求。

在工业 4.0 的世界中,传感器必须能够进行高速测量并提供高精度结果,以确保可靠的质量保证。光学测量技术是非接触式的,独立于目标材料和表面特性,因此它们对生产和检测过程变得越来越重要。这是“实时”生产过程中的一个主要优势,在这种过程中,触觉测量技术正在发挥其极限,尤其是当目标位于难以接近的区域时。光谱共焦传感器提供突破性的技术、高精度和高速度。此外,共焦色差测量技术允许进行距离测量、透明材料的多层厚度测量、强度评估以及钻孔和凹槽内的测量。测量过程是无磨损的、非接触式的,并且实际上与表面特性无关。由于测量光斑尺寸极小,即使是非常小的物体也能被检测到。因此,共焦色度测量技术适用于在线质量控制。

测量原理

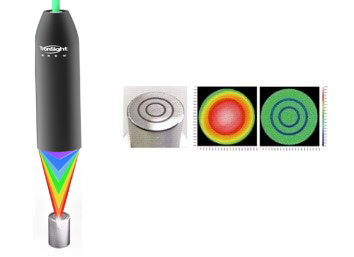

共焦色度测量原理建立在多色光的基础上,多色光通过多透镜光学系统在距传感器不同距离处聚焦,从而分类为单独的光谱颜色。不止长波、红光(700 nm)、短波、蓝光(400 nm)被折射。量程起点为蓝光,终点为红光。由于受控色差,每个波长都在不同的焦平面上。每个波长都通过工厂校准分配到目标的特定距离。

在传感器系统的情况下,该波长的光用于精确聚焦在目标上的测量。反射的光通过光学装置成像到光敏传感器元件上,在该传感器元件上检测和评估相关的光谱颜色。这种光的一部分会随着不同材料折射率的每次变化而反射回来,甚至可以对透明材料进行单侧厚度测量。在多峰测量中,会评估多个距离点。

共焦色度测量系统的优势

“创视智能”的光谱共焦传感器技术可以准确测量具有不同表面的物体。目标物体的材料和表面特性对测量精度几乎没有影响。可以对抛光或高光金属和液体等反射面、黑色橡胶和塑料等哑光表面,甚至塑料和玻璃板等透明材料进行高精度测量。非常小的测量点,基于系统,仅测量几微米,允许测量,例如,键合线、PCB 上的 IC 引脚和机械部件的小轮廓。

极小且恒定的激光光斑尺寸使传感器能够精确检测非常小的物体,例如在半导体行业中。

此外,曝光时间的自动控制允许在不同的、不断变化的表面上进行高速测量,因为系统可以自动控制线曝光时间并快速适应更广泛的反射表面。该系统允许在直接反射和漫射表面上进行测量,而无需修改安装布置。即使是倾斜的物体,也可以进行高精度测量。

这些无源传感器不会将任何热量传递到测量对象上,使用灵活,可作为特殊真空版本提供。轴向光束路径可防止阴影效应,即使在凹槽和套筒中也能进行测量。为了测量钻孔的直径和尺寸精度,还提供具有 90° 光束路径的特殊传感器。

用户友好的网络界面用于配置控制器和传感器,无需任何附加软件。可以通过以太网访问 Web 界面,该界面提供设置和配置选项。对于多层测量和厚度测量,材料存储在一个综合的、可单独扩展的材料数据库中。以太网、EtherCAT、模拟输出和 RS485等各种接口。

使用强度评估结合距离测量对最精细的表面结构进行高精度检测

共焦色度测量系统用于位移以及强度评估和距离测量。使用这种方法,最小精密零件的表面特性可以达到微米精度。例如,可以可靠地检测划痕。使用这种方法,可以确定非常小的精密零件的表面特性,精确到微米。可以可靠地检测划痕或类似缺陷。

物体的表面形貌可以基于距离的确定来进行。光谱共焦传感器还可用于测量气缸套的圆度、直径、粗糙度和表面结构。当测量对象包含不同类型的材料(例如塑料和金属)时,尽管距离值保持不变,但反射率会突出材料之间的差异。划痕和不平整会影响反射度并变得可见。在检测到信号强度的变化后,系统会创建目标及其精细结构的精确图像。

除了距离测量之外,另一种选择是使用信号强度进行测量,这可以实现最精细结构的可视化。通过恒定的曝光时间,可以获得关于表面评估的附加信息,而这仅靠距离测量是不可能的。

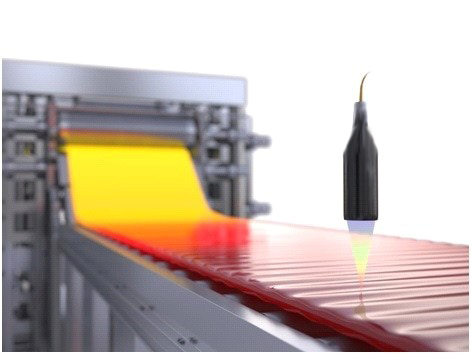

容器玻璃生产测量

共焦色差测量原理允许对玻璃和其他透明材料进行精确的单侧厚度测量,并且在很大程度上对倾斜不敏感。仅使用单个传感器,材料的厚度即可检测到微米级精度。厚度校准功能允许在整个测量范围内连续测量厚度。折射率是特定于材料的参数,可以使用 Web 界面进行调整。最多可以通过多峰测量评估五层。这就是如何可靠地测量夹层玻璃等多层物体。

在玻璃生产过程中检查瓶子的壁厚和圆度。

在容器玻璃的生产过程中,瓶子的圆度和壁厚是重要的质量特征。因此,必须全面检查这些参数。任何有缺陷的容器都会立即被拒绝并返回到玻璃熔体中。高处理速度与防止损坏瓶子的需要相结合,需要快速的非接触式测量程序。而光谱共焦传感器适合这项测量任务。该系统在两个点上同步测量。数据通过 EtherCAT 接口实时输出,厚度校准功能允许在传感器的整个测量范围内进行精确的厚度测量。无论玻璃颜色如何,自动曝光控制都可以实现稳定的测量。

多层透明材料的显示组装间隙和厚度测量

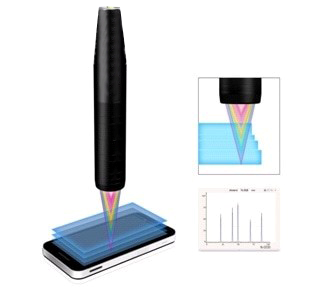

太阳能电池、夹层玻璃、智能手机显示屏和平板屏幕对测量技术提出了巨大挑战,因为它们由多层和不同的透明材料组成。为了保证高质量,需要确定每一层的准确厚度以及这些层之间的气隙。考虑到所涉及的高循环率,必须快速准确地进行测量。在组装过程之后,例如在智能手机生产中,必须检查组件的安装公差,以在所有生产批次中实现持续质量保证。

为了在消费电子行业中使用多层玻璃获得最高的产品质量,确定准确的层厚和两者之间的气隙非常重要。

电子行业的决定性因素是生产速度的提高和小型化以及经济效率的提高。最终产品的功能、质量和触摸屏通信需要在每个制造阶段进行可靠的测量和检查程序。在生产用于汽车、飞机和建筑应用的多层、曲面和夹层玻璃时,每一层的精确厚度测量至关重要。

共焦传感器执行非接触式测量并提供可靠的测量值,很大程度上独立于目标的材料和表面特性。这些任务很容易由共焦传感器处理。如果相邻层的曲率不符合规范,则存在应力增加的风险,最终可能导致玻璃缺陷或分层。

苏州创视智能技术有限公司自主研发生产的TS-C系列光谱共焦位移传感器能够实现0.025 µm的重复精度,±0.02% of F.S.的线性精度,10kHz的测量速度,以及±60°的测量角度,能够适应镜面、透明、半透明、膜层、金属粗糙面、多层玻璃等材料表面,支持485、USB、以太网、模拟量的数据传输接口。

产品型号支持根据客户需求定制,定制参数范围包括参考距离1~150mm,测量范围0.1~50mm,测量角度±5°~65°,光斑直径1~100 µm,横向分辨率0.5~50 µm,纵向分辨率4~2000nm,采样频率最高10kHz。