在超高精密加工中,在线测量(OMM)系统是实现高效轮廓补偿和改善加工条件的有效装置。在此,我们报告了一个新的OMM系统与共焦彩色探针在五轴超高精密机床上构造使用实时位置捕获方法。使用个人计算机同步捕获探头和机床位置,以产生轮廓测量数据。长期和短期稳定性、微阶跃响应和重复性测试表明,该系统的精度约为±10 nm。使用参考球进行的轮廓测量试验表明,在±45◦的大倾角下,OMM系统的精度下降。然而,总体精度估计在±100 nm(±15◦斜角)。在不同的倾斜角度下的线性度测试表明,来自镜面的反射光的减少会恶化探针的性能。

非球面或自由曲面被广泛应用于手机相机、望远镜、头戴显示器、中子聚焦镜等精密光学中,因为这种表面可以提高光学性能。为满足大直径、结构复杂等自由曲面加工的实际要求,超高精密机床上的快速或慢速刀具伺服金刚石车削技术已被开发出来,并被广泛认为是一种有前景的技术,因为它能够有效地生成亚微米精度和纳米级粗糙度的复杂表面。超高精密加工虽然可以加工高精度、复杂的自由曲面,但许多因素可能导致形状误差,如轴直度、尺度插补误差、热变形、振动等。

为了纠正这些形状误差,对加工工件的表面轮廓值进行在线测量(OMMs),并基于测量结果的误差补偿,例如扫描隧道显微镜、原子力显微镜、自动聚焦激光探测、蓝宝石微探测、分散参考干涉术和白光干涉术。近年来,在非接触测量方法中,光谱共焦位移传感器由于具有较高的测量精度和稳定性而受到越来越多的关注。

来自于东京电机大学的Hao Duan等人搭建了一套基于光谱共焦位移传感器的超高精密机床的在位测量系统,实现了光学平面的测量,并对系统的精度、准确性、稳定性和重复性进行评估。

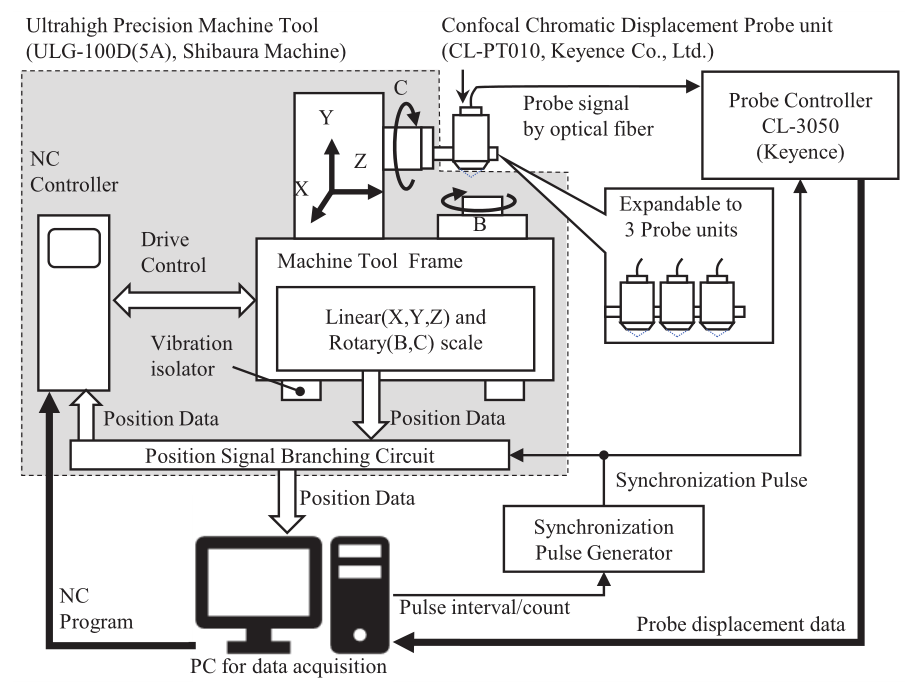

图1. 在位测量系统的系统组成

图1为在位测量系统的系统组成,主要由四个部分组成,分别为超高精密机床,光谱共焦位移传感器,同步脉冲发生器和计算机主机。采用的光谱共焦位移传感器的工作距离为10 mm,测量范围为±0.3 mm。测量光斑直径为3.5 μm,线性度在±0.09μm以内,分辨率为1 nm,最大可测倾斜角为±45◦。

文章作者分别进行了短期稳定性测试(5s)、长期稳定性测试(24h)、台阶位移测试(100nm间隔)、参考平晶重复性测试、标准球误差评估以及不同倾斜角下光谱共焦位移传感器的误差测试等工作。

文末提到,文章进行的稳定性、重复性和精度验证试验未能完全描述超高精密机床的运动误差。为了进行更详细的运动精度分析,必要时必须在系统上安装三个探头来测量系统的多个自由度运动误差(如俯仰、滚转等)。尝试通过运动误差校正和补偿加工来进一步提高OMM系统的精度。