在电池制造业,锤电极片的分切效果会直接影响到电池性能以及最终产品的因此,对锤电极片分切后的端部毛刺进行精准无损检测非常重要。近年来,先进的3D激光轮廓仪就被广泛应用于此类检测任务中。

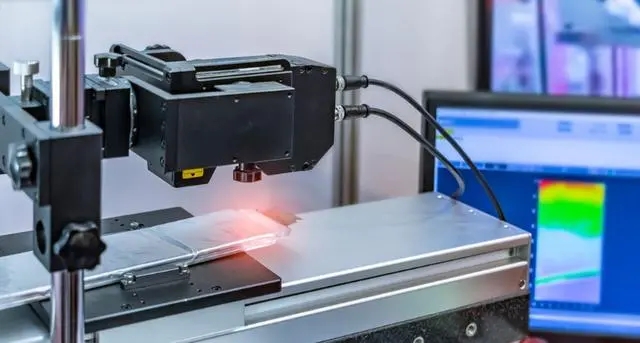

首先,3D激光轮廓仪是一种通过发射和接收激光束,利用对物体表面的高精度扫描,快速高效获取物体表面三维形态信息的设备。其优势在于高效、准确且无接触检测,避免了可能对检测对象造成损伤的风险。因此,对于锤电极片分切后端部毛刺的检测这种对精度要求较高场景,3D激光

轮廓仪将会是理想之选,

下面,我们将详细介绍一个实际阐述了如何利用3D激光轮廓仪进行锤电极片分切后端部毛刺的检测和评。

个应用案例来自某电池制造企业,公司需要对锤电极片进行定期与系统性的质量检测,并确保在分切过程中不出现毛刺等缺陷。在了解到3D激光轮廓仪的精准和高效特点后,公司决定引入该设备进行实施。

应用开始阶段,由于员工对激光轮廓仪的操作并不熟悉,出现了一些使用难度。但通过厂家提供的培训和持续的实践,员工逐渐适应并开始掌握了设备的使用方法。

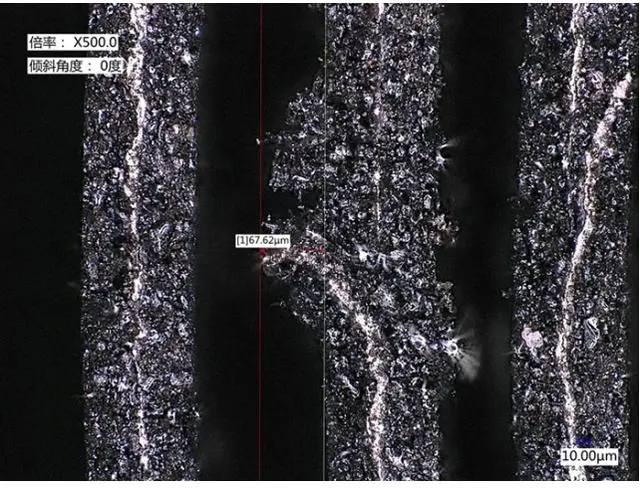

在实施检测过程中,通过预设好的参数,3D激光轮廓仪可以自动对锤电极片进行扫描,快速准确获取其三维形状信息,同时分析识别出表面的毛刺情况。相较传统的人工或硬件检测,这种方式节省了大量时间,提升了质量控制的效率。同时,激光轮廓仪提供的检测数据具有很高的准确性,极大提升了检测的可靠性,使得企业能够及时发现并纠正锤电极片分切过程中的问题,避免由此给产品质量或生产效率带来不利影响。

此外,3D激光轮廓仪还具有良好的通用性,可以适配多种不同的锤电极片规格和型号。这给企业在进行质量控制时带来了很大便利。

最后值得一提的是,该企业在引入3D激光轮廓仪后,下降了缺陷率与提升了产品质量,显著改善了产能和利润,得到了显著成效。

因此,根据这个案例可以看出,3D激光轮廓仪在锤电极片分切后端部毛刺检测中的应用,实现了高效、无损、精准的检测,为电池制造业的质量控制提供了重要的技术支持。