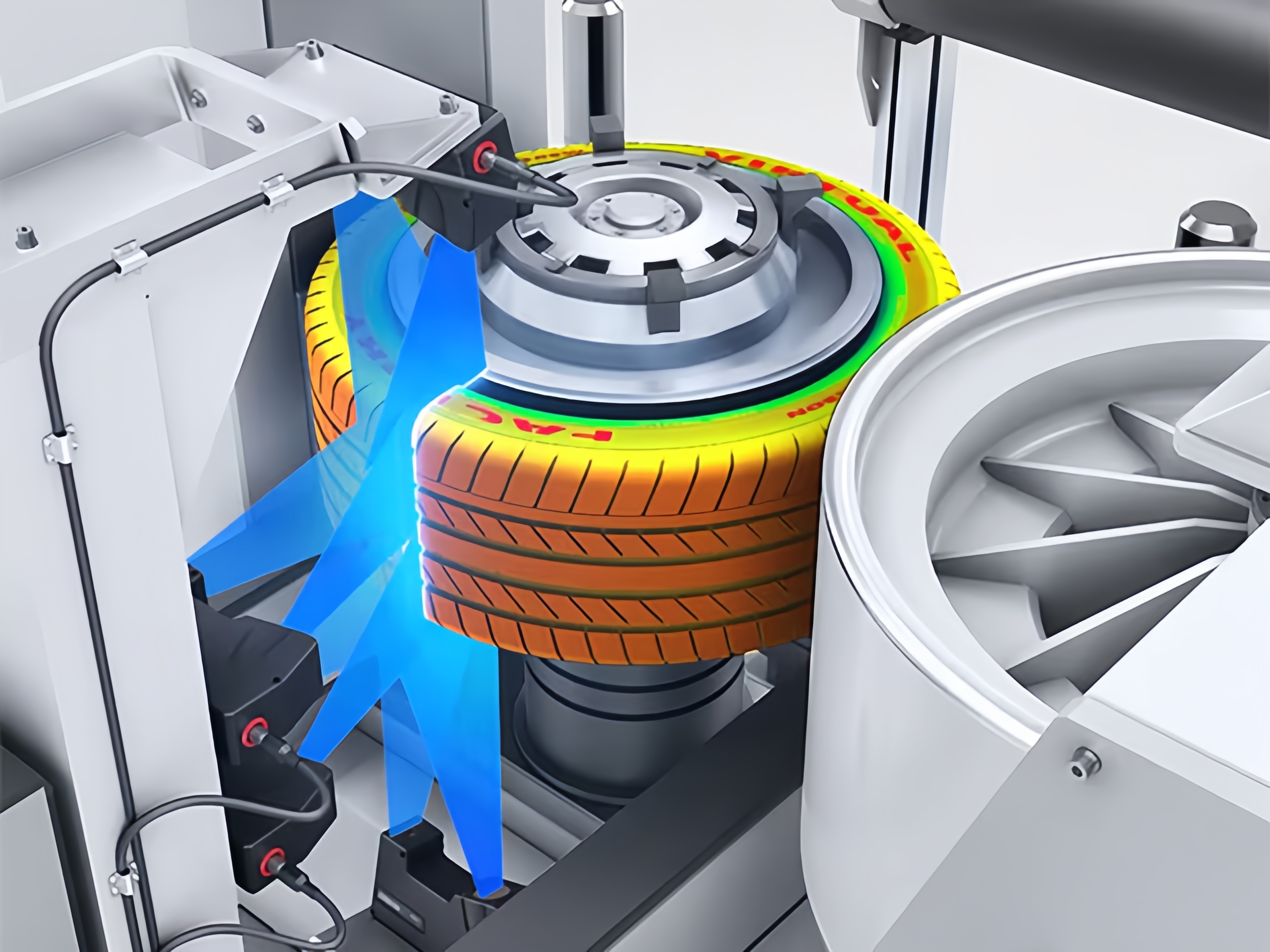

在现代轮胎制造业中,轮胎的均匀性检测是保证轮胎质量和性能的关键环节。本文详细介绍了一种基于四台3D线激光轮廓仪构建的轮胎均匀性检测系统,该系统通过创新的布局和先进的算法,实现了对轮胎外圆面及侧胎面的高精度、全方位检测。

系统架构与工作原理

本系统由四台高精度3D线激光轮廓仪组成,分为两组进行检测任务:

1. **外圆面检测组**:两台3D线激光轮廓仪通过精密拼接,形成一个连续的激光扫描带,覆盖整个轮胎外圆面。利用激光三角测量原理,这两台仪器同时发射激光线并捕捉反射光,生成轮胎外圆面的三维轮廓数据。

2. **侧胎面检测组**:另外两台3D线激光轮廓仪分别安装在轮胎的上下两侧,并以一定斜度对准轮胎侧面。这种布局能够有效避免轮胎侧面复杂花纹产生的测量盲区,确保数据的完整性和准确性。

#### 高精度测量技术

1. **激光三角测量原理**:

激光三角测量是一种基于光学三角几何关系的测量方法。设激光源发出的光线与物体表面相交于点P,光线经物体表面反射后被图像传感器接收。由于物体表面形状的变化,反射光线在图像传感器上的位置也会发生变化。通过几何关系计算,可以得出物体表面各点的高度信息,从而构建出三维轮廓图^[5]^。

2. **采样频率与数据处理**:

本系统采用的3D线激光轮廓仪具备高达16kHz的采样频率,能够在极短的时间内完成大量数据点的采集。通过高速数据处理单元,系统能够实时处理和分析这些数据,确保检测的实时性和准确性。

3. **盲区处理与数据拟合**:

针对轮胎表面花纹产生的测量盲区,本系统采用先进的软件拟合算法。该算法利用已知的花纹图案和相邻区域的测量数据,对盲区内部的位置进行智能预测和填充,从而生成完整的轮胎三维轮廓图。

#### 测量步骤与方法

1. **设备校准与初始化**:

在进行正式测量前,需对四台3D线激光轮廓仪进行精确校准,确保测量数据的准确性和一致性。校准过程包括调整激光发射角度、图像传感器位置以及系统参数设置等步骤。

2. **轮胎安装与定位**:

将待测轮胎安装在专用检测台上,通过机械臂或传送带将其精确定位至测量区域。确保轮胎表面清洁无异物,以免影响测量精度。

3. **外圆面扫描**:

启动外圆面检测组的两台3D线激光轮廓仪,对轮胎外圆面进行连续扫描。扫描过程中,系统实时记录并处理激光反射数据,生成初步的三维轮廓图。

4. **侧胎面扫描**:

随后启动侧胎面检测组的两台3D线激光轮廓仪,以一定斜度对轮胎两侧进行扫描。同样地,系统实时记录并处理扫描数据,生成侧胎面的三维轮廓图。

5. **数据融合与拟合**:

将四台仪器生成的初步三维轮廓图进行融合处理,通过先进的图像处理算法和拟合技术,消除数据冗余和误差,生成完整的轮胎三维轮廓图。

6. **结果分析与评估**:

对生成的轮胎三维轮廓图进行细致分析,评估轮胎的均匀性、胎侧弯曲度、胎面与胎侧结合处的高低差以及三轴摆动等关键指标。根据分析结果判断轮胎质量是否合格,并给出相应的改进建议。

#### 技术参数与性能评估

- **测量精度**:系统整体测量精度达到微米级(±10μm),满足高精度轮胎检测的需求。

- **采样频率**:16kHz的采样频率确保了数据的实时性和准确性。

- **检测范围**:能够覆盖轮胎外圆面及侧胎面的所有关键部位,实现全方位检测。

- **数据处理能力**:高速数据处理单元能够实时处理大量数据,确保检测的连续性和稳定性。

#### 结论与展望

本文详细介绍了一种基于四台3D线激光轮廓仪构建的轮胎均匀性检测系统。该系统通过创新的布局和先进的算法,实现了对轮胎外圆面及侧胎面的高精度、全方位检测。未来,随着技术的不断进步和应用领域的不断拓展,该系统有望在更多领域发挥重要作用,为制造业的智能化、高效化发展贡献力量。