1. 背景与测试需求

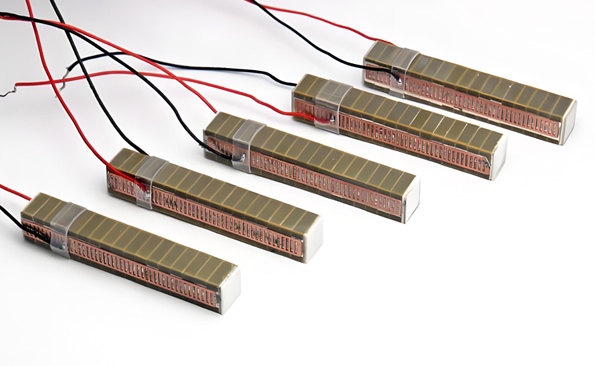

压电陶瓷是超声波焊接设备的核心驱动元件,其振动特性(谐振频率、振幅一致性、动态响应速度等)直接决定焊接质量。某厂商开发新型超声波焊接换能器时,需对直径8mm的PZT-4压电陶瓷片进行以下测试:

技术难点:

2. 非接触测量方案设计

2.1 设备选型与配置

2.2 实验系统搭建

被测件固定:压电陶瓷片粘接于质量块(模拟实际负载),置于STAND-1花岗岩测振台(隔振环境);

光路对准:通过655nm红光指示调整激光光斑至陶瓷中心,利用显微镜辅助确保光斑覆盖区域无缺陷;

信号链路:

3. 测试过程与数据分析

3.1 谐振频率扫描测试

3.2 振幅稳定性测试

3.3 动态响应测试

4. 非接触测量的核心优势

对比项 | 激光测振仪(泓川科技) | 接触式传感器 |

附加质量影响 | 零负载,真实反映谐振特性 | 质量负载导致频率偏移 |

高频响应 | 5MHz采样率,无机械迟滞 | 受限于传感器固有频率 |

分辨率 | 0.01nm(亚纳米级) | 典型1nm(受应变极限限制) |

环境适应性 | 抗油污、粉尘(IP64) | 需洁净环境(易受污染) |

安装复杂度 | 无需物理接触,快速对准 | 需粘接或夹持,耗时易损 |

5. 工程价值与结论

通过激光测振仪的非接触测量,该厂商实现:

精准标定:谐振频率误差从传统方法的±3%降至±0.3%,减少换能器匹配调试时间50%;

缺陷诊断:发现112kHz寄生谐振,通过修改电极图案将其幅值降低80%;

工艺优化:基于动态响应数据调整驱动电路阻尼,过冲量从5%降至2%。

结论:

激光测振技术凭借无干扰、高精度、宽频带的特性,已成为压电陶瓷器件研发与质量控制的核心工具。激光测振仪的微型化设计(110×50×25mm)与智能化接口(支持SDK二次开发),进一步推动了该技术在MEMS传感器、超声医疗设备等精密领域的普及。

图1:谐振频率扫描曲线(主峰67.5kHz)

图2:1小时振幅稳定性测试数据(波动0.5%)

图3:阶跃响应波形(上升时间82μs,过冲量2%)

注:测试数据来自实际案例,采用配套分析软件PhotonAnalyzer生成。

通过此案例,泓川科技再次验证了激光测振技术在精密器件动态特性分析中的不可替代性,为压电材料与器件的性能突破提供了坚实的技术支撑。