摘要:针对孔内壁表面上的砂眼、裂纹等疵病造成的精密零件安装调试困难问题,提出一种新型疵病检测系统。首先通过水平运动系统带动测头运动到待测小孔上方,测头固定不动,然后通过竖直运动系统带动测头并采用内窥镜的测量原理提取小孔内表面的图像,最后利用MATLAB进行图像处理。结果表明,此新型检测装置光学测头长为150mm,直径为14mm,能够实现内径为15~20mm,孔深100mm的细长孔内壁测量,并且能够标记孔内壁疵病的具体位置,测量准确且可操作性强。

关键词:光学系统;结构设计;非接触式在线测量;MATLAB

目前,一般工业设备中,很多零件具有深孔结构,比较典型的诸如液压缸筒内孔、主轴轴套内孔等具体结构。这些具有内孔结构的零件,往往是设备中的重要组成部分。许多内孔直径只有15~20mm,而其深度则为直径的5~7倍。这种深细孔的内表面检测因操作空间的限制具有一定难度,且现有的测量装置无法实现对此类零件进行在线测量,满足不了现代生产自动化的需要。本文研制的小孔内表面检测装置,采用非接触式测量方法,操作简便,功能齐全,测量精度高,自动化程度好,且实现了细孔类零件的在线测量,实用性强,具有良好的应用前景。

1 系统工作原理

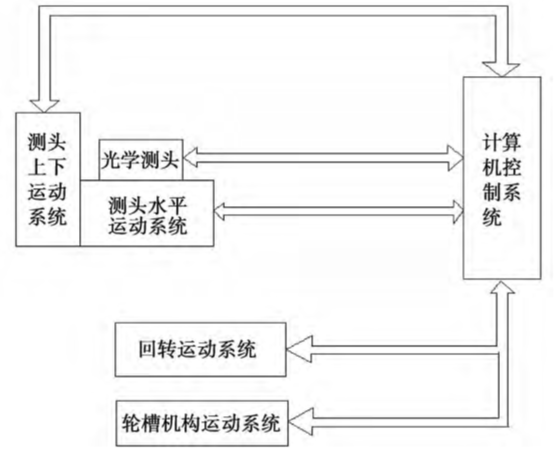

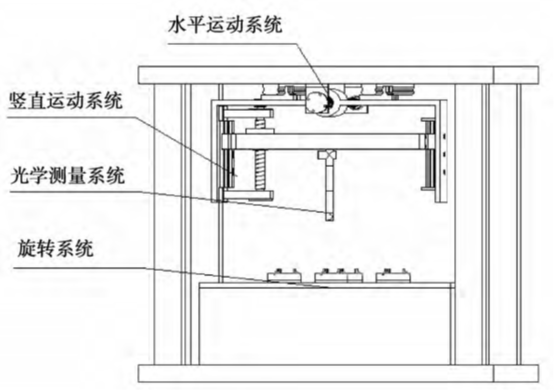

小孔内表面检测系统用于对内径为15~20mm且深为100mm的内孔表面进行形貌检测。该检测装置满足批量检测以及位移动态检测等多方面的要求。检测系统流程图如图1所示,检测装置结构如图2所示。

图1检测系统流程图

图2检测装置结构图

主要测量原理为:光学测量系统固定在连接板上,连接板安装在竖直运动系统的导轨上,升降运动系统可通过电机带动丝杠旋转,从而带动连接板与光学测量装置在竖直方向上运动,而升降运动系统安装在连接架上,水平运动系统的丝杠和导轨在电机带动下可实现连接架在水平方向上运动,综上,光学测量装置可在测量基点所在直线上运动,从而可对任意位置的孔类零件的小孔进行对准。但光学测量系统只能实现在竖直方向上下运动,并且基于内窥镜原理的光学测量系统只能测量小孔内有限张角的内壁特征,欲实现对小孔内壁全方位检测,在光学系统升降运动进行测量的同时,安装在旋转系统上的零件在旋转系统的带动下旋转,并且旋转装置采用槽轮机构,使得当被测零件旋转到光学系统正下方时才进行自转,自转的同时光学测量系统向下运动对小孔进行测量,从而实现对小孔内壁表面的在线检测。并且在水平运动系统和升降运动系统中加有光栅传感器,旋转运动系统中加有角度传感器,实时记录小孔内疵病的具体位置。

2 测量系统组成

2.1 光学测头水平和升降运动系统

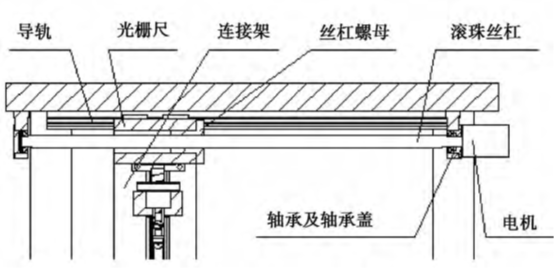

水平运动系统如图3所示:包括水平导轨、连接架、滚柱丝杠、丝杠螺母、电机以及轴承和轴承盖。其作用是当被测量件放置在旋转装置的旋转台上时,水平运动调整光学测量装置,使其与被测量小孔对中,实现在线测量。防止光学测量装置在与小孔不对中的情况下,即与小孔内壁产生相对距离,使得光学测量装置与小孔内壁产生摩擦或者测量时光学测量装置相对小孔内壁偏心,甚至无法进入小孔进行测量的现象发生;另外,当被测零件无法安装在旋转台上进行在线测量时,可将其放置在支撑台上,使水平装置运动,与小孔进行对中,从而实现测量。即水平运动系统作用是配合测量多个测量物。

图3水平运动系统

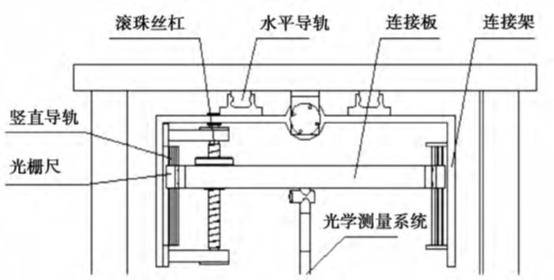

图4升降运动系统

升降运动系统如图4所示:水平运动系统带动升降运动系统及光学测量系统在水平方向上运动,竖直运动系统则带动光学测量系统在竖直方向上运动,包括竖直导轨、滚珠丝杠、电机及连接板等。测量前,调整水平运动系统使得光学测量系统和小孔对中,升降运动系统带动光学测量系统进行测量,通过竖直光栅尺读出光学测量系统检测到的小孔内壁疵病的轴向位置。

2.2 旋转驱动系统

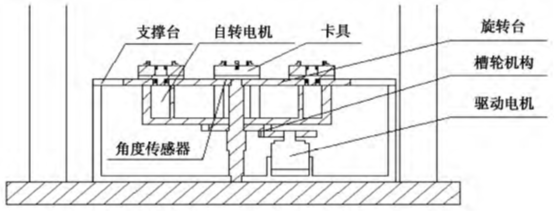

为达到对小孔内表面360°检测的目的。本设计方案中将旋转驱动与光学测量系统升降驱动区分为两部分。升降运动由上述升降运动系统控制,而回转运动由安装在底座上的回转装置完成。光学测量系统在升降运动的同时,驱动被测物按一定速度旋转,以满足测量要求。旋转驱动系统如图5所示。

图5旋转驱动系统

旋转驱动装置由支撑台、自转电机、卡具、槽轮机构以及驱动电机等组成。测量前,将待测孔类零件安装在卡具上;测量时,驱动电机旋转带动槽轮机构旋转,槽轮机构通过轴键带动整个旋转台进行间歇运动,当待测零件到达光学测量系统正下方时,与之对应的自转电机带动零部件进行自转,于此同时,升降运动系统带动光学测量系统竖直运动,进行测量。当测量头测量完成并脱离被测小孔时,间歇槽轮机构回转到初始位置,重复如上运动。并且每个卡具转台下都有深沟球轴承,减少旋转阻力;每个测量转台都有微型驱动电机带动旋转;转台上部安装有三爪卡盘,对被测物体起到锁紧与保护作用,本固定装置可拆卸,若被测物外形为非圆柱形物体,可更换三爪卡盘为其他固定锁紧装置。间歇槽轮机构如图6所示。

图6槽轮机构

装置中设计的槽轮机构用于测量一组(四个)被测物小孔内壁。此间歇机构能够留有足够时间来完成小孔不同位置深度的内壁检测。并且在槽轮机构不起作用的3/4圈处,可对其他几个卡具位置进行拆卸和安装零部件,即完成在线测量。主动轮在电机作用下带动从动轮,从动轮带动每个待测小孔运动到指定位置以便测头检测。

同时,旋转驱动系统中的角度传感器对小孔内壁疵病的旋转角度进行检测,通过测量小孔内疵病的轴向位置和角度位置得到疵病的具体位置。

2.3 光学测量装置

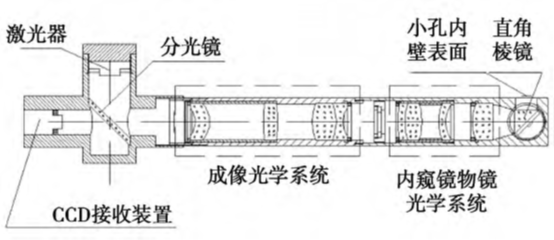

光学测量装置采用内窥镜原理,用于对小孔内壁表面进行图像采集,且外形尺寸应小于待测小孔最小待测直径15mm,使得光学测量装置可深入小孔内部进行测量。装置主要包括:激光发射器、分光镜、成像光学系统、内窥镜物镜光学系统、直角棱镜以及CCD接收装置。光学测量装置结构如图7所示。

图7光学系统结构图

测量原理为:由激光器发射激光,分光镜进行分光,经由成像光学系统和内窥镜物镜光学系统,并由直角棱镜对光线进行折转,实现对小孔内壁进行照明;被照明的小孔内壁反射的光通过直角棱镜折转,并通过其他几个分系统传播,由CCD图像传感器接收小孔内壁图像光信号。

3 内表面缺陷检测原理

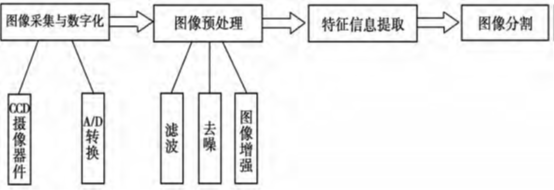

CCD图像传感器接收光信号并转换为电信号,通过A/D转换获得数字信号。要完成缺陷识别先将已数字化的图像进行预处理得到二值图像,然后进行特征提取,最后对病灶缺陷进行识别分类。图8为内表面缺陷识别过程,具体过程如下:

图8内表面缺陷识别过程

(1)图像的预处理:将数字图像滤波、去噪,该操作能在尽量保留图像细节特征的条件下对目标像的噪声进行抑制。突出图像中的目标对象滤波的算法很多,中值滤波更为适合在本文中应用。中值滤波的基本原理是把数字图像或数字序列中一点的值用该点的一个邻域中各点值得中值代替,让周围的像素值接近的真实值,从而消除孤立的噪声点。

(2)图像增强:图像增强是指对图像的某些特征,如边缘、轮廓、对比度等进行强调或尖锐化,以便于显示,观察或进一步分析与处理。在小孔内壁缺陷检测的图像中为了突出边缘,本文选用Laplacian算子。

(3)特征提取:根据各区域的灰度不同从而区分出孔内缺陷区域。通过对待测小孔内表面图像进行分析,得出各种缺陷的主要特征,详述如下:

孔洞:孔洞是由于材料撕裂而产生的,这些撕裂状的孔洞大小和形状各不相同,切边缘不规则。因为对光的漫反射不同而使其灰度与小孔的背景灰度有明显的差别。

裂纹:裂纹呈细长状,端头呈尖状。其灰度值与缺陷明显不同。

缺陷特征参数:孔洞缺陷的识别特征参数为缺陷灰度(G),其表示图像的明亮程度。根据图像上的孔洞灰度值,可以区分是什么缺陷。灰度大小与光反射强弱成正比关系。凸面反射强些,所以灰度大些,凹面的灰度则相对较小,裂纹的灰度为最小。通过MATLAB进行多次仿真,可以确定区分它们的灰度值。

(4)图像分割:即把一副图像分成一些特定的、具有特殊性质的区域并提取出感兴趣目标的技术和过程。图像阈值分割利用图像中提取的目标物与其背景在灰度特性上的差异,把图像视为具有不同灰度级的两类区域的组合,选取一个合适的阈值,以确定图像中每个像素点应该属于目标还是背景区域,从而产生相应的二值图像。

4 结论

本文针对细长孔类零件内孔疵病检测技术进行了分析,并考虑到被测孔类零件需批量和动态检测的特殊性,提出了利用间歇机构实现在线测量的检测装置,所设计的检测装置为集光、机、电、算于一体的检测装置,实现了对细长孔内壁疵病的检测,并实现了对内壁疵病的精确定位。